Штампування деталей з листового металу технологія, преси

Виготовлення деталей з допомогою штампування займає провідне місце в технології обробки металів тиском і використовується в різних галузях промисловості.

Особливе значення має штампування металевих виробів з листового прокату. В її основі лежить пластичне деформування металу без його нагрівання за допомогою спеціальних штампів. Такий спосіб пластичної деформації деталей широко застосовується для виготовлення деталей різних розмірів і складних форм з великою точністю, що неможливо здійснити за допомогою інших способів обробки.

Вони використовуються для складання великогабаритних виробів машинобудівної галузі, в автомобілебудуванні та суднобудуванні, а також в приладобудівної сфері та побуті, де часто потрібні різні мініатюрні деталі.

Технологія штампування деталей з металевих листів і її види

Штампуванням називають процес надання деталям потрібної форми і отримання певного документами розміру шляхом механічної дії на них за допомогою тиску. Основний напрямок штампування - це виробництво деталей із заготовок, в якості яких використовується листовий прокат. Під дією сдавливающего зусилля заготівля піддається деформації і набуває потрібну конфігурацію.

Розрізняють штампування, виконану гарячим способом з нагріванням заготовки і холодним способом без її попереднього нагрівання. Штампування деталей з листового металу здійснюється без їх попереднього нагрівання.

Деформацію тиском з нагрівом заготівлі використовують при виготовленні деталей з металу, який не володіє достатньою пластичністю, і в основному застосовують при виробництві невеликих партій об'ємних виробів з металевого листа, що має товщину в межах 5 міліметрів.

Технологічний процес гарячого штампування металу багато в чому збігається з послідовністю операцій холодної обробки заготовок. Відмінність полягає в попередньому нагріванні вихідних заготовок в печах до температури, що забезпечує пластичність металу. При цьому враховується ступінь викривлення деталі при охолодженні, а також її затяжка при деформационной обробці, що впливає на її розмір. Щоб виключити відхилення від необхідних розмірів для деталей, отриманих гарячим штампуванням, роблять великі допуски.

При виробництві штампованих деталей з листового металу в основному використовують метод холодного штампування.

Холодне штампування листового металу

Технологія холодної деформації листового прокату за допомогою штампів на увазі зміну форми і розмірів виробу зі збереженням їх початкової товщини.

Як матеріал для отримання штампованих виробів холодним способом використовують смуги, листи або тонку стрічку в основному з низьковуглецевих і легованих пластичних сталей, а також мідних, латунних (що містять понад 60% міді), алюмінієвих, магнієвих, титанових та інших пластичних сплавів. Застосування для штампування сплавів, що володіють хорошою пластичністю, пов'язане з тим, що вони легко піддаються деформаційному зміни.

Для здійснення холодного штампування листового металу використовують різні операції, які залежать від поставленого завдання досягнення певної форми заготовки. Їх поділяють на розділові й формоізменяющіе впливу.

1. При розділових деформаціях матеріал заготовки частково відділяють по заданому контуру. Відділення здійснюється шляхом зсуву частини металу по відношенню до основної заготівлі. Такими операціями є різка. вирубка, пробивка і інші.

Розглянемо, як здійснюються деякі операції розділового характеру.

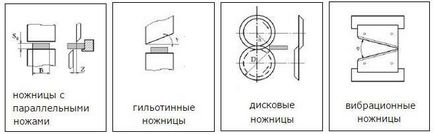

При проведенні різання від деталі відділяється певна частина шляхом її розрізання по фігурної або прямої лінії. Така розділова операція виконується за допомогою преса, виконаного у вигляді ножиць різної конструкції.

Така операція призначена в основному для підготовки заготовки до інших способів обробки.

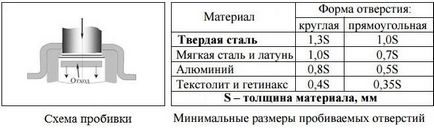

Операцію, званої пробивкой, використовують для створення в заготівлі отвори різної форми. Частина металу при пробиванні з заготовки видаляється зовсім, і її вага зменшується.

На малюнку показана схема процесу пробивання.

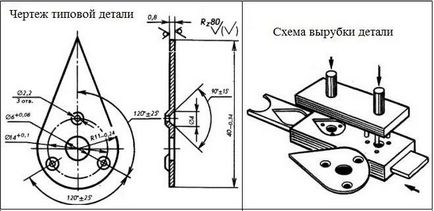

За допомогою процесу вирубки металевої деталі надають готовий вигляд виробу, що має замкнутий контур.

На малюнку показана схема виготовлення деталі за допомогою вирубки.

2. Формотворні деформації включають зміна форми і розмірів виробу при переміщенні його окремих областей, що не приводить до його загального руйнування. До них відносять витяжку, гнуття, рельєфну формування, скручування, обтиск і інші операції.

Розглянемо деякі види операцій, що не приводять до фізичного руйнування форми.

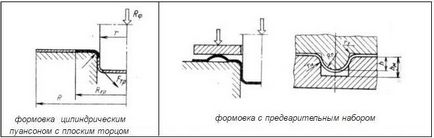

За допомогою витяжки з листових плоских заготовок отримують порожнисті об'ємні вироби. Наприклад, таким способом виготовляють деталі, що мають форму півсфери, циліндра, конуса, куба і інших видів. На малюнку показані різні варіанти виконання витяжки.

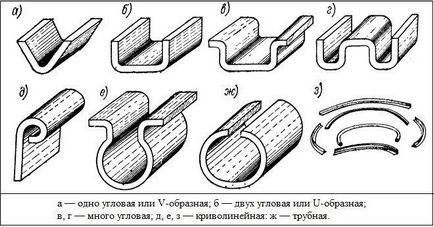

За допомогою операції згинання листового виробу надається задана форма його вигину. Залежно від виду гнучкі така операція дає можливість отримувати вигнуті вироби різної конфігурації. Деякі з них показані на малюнку.

рельєфна формування

Цей вид операції має на увазі видозміна локальних частин вироби, його зовнішня конфігурація залишається без зміни. На малюнку зображена схеми деяких операцій формування:

Можливо також застосування комбінованих операцій, що включають поділ і формоутворення однієї деталі.

Технологічний процес проведення холодного штампування складається з етапів, які пов'язані з характером деформационной операції і залежать від виду використовуваного штампувального обладнання.

Розробка техпроцесу проводиться в наступній послідовності:

- Позначається структура основних операцій, що включає їх характер, кількість і послідовність виконання.

- Виконується розрахунок початкових, проміжних і готових розмірів деталі, а також необхідних деформаційних зусиль для досягнення потрібного результату.

- Проводиться документальне оформлення технологічного процесу.

У техпроцес можуть бути внесені додаткові операції, за допомогою яких заготівля приводиться до вигляду, зручного для обробки. До них відносяться очищення, правка листів, нанесення мастила та інші операції.

Штампувальний прес для металу

Всі операції холодного штампування можна здійснювати при наявності спеціального обладнання, головним з яких є штампувальний прес. Його пристрій може бути на основі механіки, або з використанням гідравліки.

До механічних видів відносять:

- ексцентрикові преси;

- преси з використанням кривошипно-шатунного механізму.

Для здійснення операцій пробивання, вирубування і витяжка використовується штампувальний прес кривошипного типу.

Пристрій і принцип роботи преса кривошипного типу

Будь-прес, призначений для штампування виробів, включає основні вузли, до яких відноситься: механізм, що приводить його в дію і пристрій, що здійснює безпосередню штампування.

Чинний механізм - це кривошипний вал, який приводиться в рух за допомогою електроприводу. Для цього електродвигун при обертанні маховика передає обертання кривошипному механізму за допомогою зубчастої передачі.

Здійснюючи зворотно-поступальні дії, повзун кривошипа призводить в роботу Штампове пристрій, який із зусиллям тиску здійснює пластичну деформацію.

Основні деталі такого преса виконані з високоміцних сталей і додатково укріплені з метою надання необхідної жорсткості.

Пристрій гідравлічного преса

Штампувальний прес для металу гідравлічного типу застосовується для створення об'ємних форм за допомогою продавлювання металу.

Принцип дії такого механізму заснований на тиску рідини, вміщеній в двох резервуарах, які забезпечені поршнями. Резервуари з'єднані трубопроводом. В результаті тиску в рідині, що виникає в момент її нагнітання в циліндр з іншого резервуара, воно передається на повзун і приводить його в рух. При переміщенні повзун з великим зусиллям продавлює заготовку.

Виготовлення штампів для холодного штампування металу

Робочим пристроєм будь-якого пресового верстата є сам штамп. Він включає дві робочі частини, звані матрицею і пуансоном. В процесі роботи рухомий є тільки верхня деталь штампа - пуансон, закріплений на повзунові. Матриця розташована знизу і залишається нерухомою.

Деформування листа здійснюється під час притискання пуансона до матриці з розташованої на ній заготівлею.

Розробці креслень і виготовлення штампів для преса пред'являються підвищені вимоги, т. К. Від їх точності залежить правильність формування вироби.

Виконуються такі роботи поетапно в такій послідовності:

- складається ескіз штампа;

- за допомогою комп'ютерної схеми штампа, складеної за спеціальною програмою, проводиться перевірка раціонального розкрою матеріалу;

- при необхідності ескіз корегується, і уточнюються розміри штампа;

- позначаються місця розташування отворів і їх розміри, які потім будуть нанесені на поверхню штампа;

- після остаточного узгодження креслень приступають до виготовлення самого штампа.

Сучасні верстати для штампування виробів оснащені штампами, виготовленими з великою точністю за допомогою комп'ютерних технологічних програм.