Ручна дугова зварка покритими електродами

Ручна дугова зварка покритим електродом - це спосіб зварювання плавленням, при якому дуга горить між електродом, що плавиться металевим електродом і зварювальної ванній, поверхня якої захищається від повітря за рахунок розплавлення електродного покриття. Подача електрода в ванну і його переміщення уздовж стику проводиться зварювальником вручну (рис. 22)

Мал. 22. Схема ручного зварювання покритим електродом:

1 - зварювальний дуга; 2 - електрод; 3 - Електродотримачі;

4 - зварювальні проводи; 5 - джерело живлення; 6 - зварювальна

деталь; 7 - зварювальна ванна; 8 - зварні шви; 9 - шлаковая кірка

Областю застосування ручного дугового зварювання дуже широка, це впершу чергу конструкції з різних видів сталі і кольорових сплавів з короткими криволінійними швами, всіх типів зварних з'єднань і в будь-яких просторових положеннях з товщиною з'єднуються від 1 до 175мм.

Перевагами способу є:

- можливість зварювання в монтажних умовах;

- дешевизна обладнання і зварювальних матеріалів.

Однак у цього способу є і ряд недоліків:

- нестабільність процесу зварювання, і як наслідок низька якість шва;

- вплив шкідливих факторів, таких як, випромінювання і аерозолі, на здоров'я зварників;

- найвищі витрати на навчання персоналу.

Типи зварних з'єднань, отриманих ручного дугового зварювання, описує ГОСТ 5264-80.

До параметрів режиму зварювання відносяться: Iсв - сила зварювального струму, А; Uд - напруга на дузі, В; рід і полярність струму; d е - діаметр і марка електрода.

Методика розрахунку параметрів режиму зварювання для стикових з'єднань з вуглецевої сталі з товщиною деталей менше або дорівнює 5 мм.

Для конструкцій з товщиною стінки> 5мм спочатку розраховують кількість проходів, при цьому діаметр електрода для зварювання кореневого шва призначається на одиницю менше ніж для заповнює, а потім розраховуються параметри режиму зварювання для кожного проходу.

Марка електрода вибирається виходячи з механічних властивостей і хімічного складу основного матеріалу. Обов'язковою умовою є те, що механічні властивості зварного шва повинні бути не нижче властивостей основного матеріалу (таблиця 1).

Механічні властивості при нормальній температурі

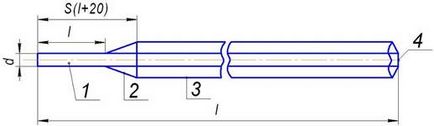

Електрод являє собою стрижень з зварювального дроту діаметром від 1,6 до 12мм, і довжиною від 150 до 450мм з нанесеним на нього керамічним покриттям. Найчастіше використовуються електроди d е = 2 ... 4 мм і довжиною 350-450мм, чим менше d е. тим менше його довжина (рис 23). Покриття електрода забезпечує:

- легке запалювання і стійке горіння дуги;

- отримання металу шва необхідного хімічного складу;

- рівномірний розплавлення стержня і покриття електрода;

- високу продуктивність при невеликих втратах електродного металу на угар і розбризкування;

- отримання щільних беспорістих швів, які не схильні до утворення гарячих тріщин;

- легку отделяемость шлакової кірки від поверхні шва;

- мінімальну токсичність при зварюванні.

1 - стрижень; 2 - ділянка переходу, 3 - покриття; 4 - контактний край без покриття

Один з кінців стрижня звільнений від покриття для його затиснення в електрод-тримачі із забезпеченням електричного контакту. Другий кінець тільки злегка очищений для полегшення запалювання дуги за допомогою контакту з виробом. На контактний край електрода може бути нанесено шар іонізуючого речовини, що полегшує збудження зварювальної дуги, склад якого повинен відповідати передбаченому стандартом або технічними умовами на електроди конкретної марки.

Покритий електрод, незважаючи на зовнішню конструкційну простоту, має досить складну технологічну і металургійну систему. Металургійні процеси, що протікають в ньому при плавленні, складні і відрізняються від металургійних процесів, що протікають при виплавці сталі. Вони характеризуються своєю короткочасністю, малим обсягом реагуючих речовин, високою температурою в зоні зварювання і інтенсивністю взаємодії між металом, шлаком і газом.

У дузі відбувається не тільки розплавлення, але і випаровування заліза і містяться в ньому різних хімічних елементів. Активно протікають окислювальні процеси і процеси поглинання розплавленим металом азоту, кисню і водню. В результаті складних окислювально-відновних реакцій, що протікають як в газовому середовищі, так і на кордоні її розділу з металом, а також між металом і шлаком, відбувається легування, окислення і розкислення металу, що утворює зварний шов.

Хімічний склад шлакоутворюючої основи покриття електродів визначає головним чином технологічні властивості шлаку. Співвідношення компонентів покриття вибирають таким чином, щоб забезпечити досить низьку температуру плавлення і низьку в'язкість шлаку, а також короткий інтервал його затвердіння.

Всі електроди по ГОСТ 9467-75 діляться на типи. Для вуглецевих і низьколегованих сталей передбачено 9 типів: Е38, Е42, Е50 ... Е60. Для зварювання легованих конструкційних сталей - 5 типів: Е70, Е80, Е100 ... Е150. Для зварювання легованих теплостійких сталей теж 9 типів: Е-09М, Е-09МХ. Е-10Х5МФ і ін.

Тип електрода позначається буквою "Е" і цифрою, що вказує гарантований межа міцності металу шва в кгс / мм 2. Буква А в позначенні вказує, що метал шва, наплавлений цим електродом, має підвищені пластичні властивості, наприклад Е42А, Е50А. Такі електроди застосовують для зварювання більш відповідальних конструкцій.

Кожному типу електрода відповідає кілька марок електродів. Наприклад, типом Е42 відповідає ОМА-2, АНО-6, МЕЗ-04 і ін. Марка електрода - це специфічне назва, яку дала розробником, підприємством-виробником або власником патенту. Вона, як правило характеризує стрижень і покриття. Покриття електродів виконує кілька функцій (табл.2

Мінеральні речовини на основі глин: каолін, бентоніт, целюлоза, крохмаль.

За видами покриття електроди поділяються: з кислим покриттям - умовне позначення «А», з покриттям рутилу - «Р», з целюлозним - «Ц», з основним - «Б», і інші - «П».

Кислі покриття (АНО-1, СМ-5) містять руди у вигляді оксидів заліза і марганцю. При плавленні вони виділяють кисень, для ослаблення його дії в покриття вводять розкислювачі. Однак наплавлений метал має малу в'язкість і пластичність, і зниження вмісту легуючих елементів. Електроди з кислим покриттям рекомендуються для зварювання маловідповідальних конструкцій.

Рутилові покриття (АНО-3, МР-3, ОЗС-4) мають основним компонентом рутілдвуокісь титану, він же є шлакоутворюючих елементом. Електроди з цим покриттям є універсальними і дозволяють вести зварювання на будь-якому роді струму по погано очищеним поверхням.

Целюлозні покриття (ВСЦ-1, ВСЦ-2, ОМА-2) містять головним чином органічні компоненти, але у них тонкий шар шлаку, тому вони рекомендуються для зварювання невеликих товщини.

Основні покриття (АНО-13/45, УОНИ-13/55) складені на основі плавиковогошпату і мармуру. Відсутність у складі цього покриття оксидів заліза дозволяє широко легувати наплавлений метал і отримати хороші механічні властивості зварного шва. Вони застосовуються для зварювання великої товщини. Найчастіше при РДС використовують електроди з основним видом покриття, але вони вимагають постійного струму і зворотної полярності.

Електроди класифікуються згідно ГОСТ 9466-75.

Умовне позначення електродів включає: тип, марку, діаметр, призначення, вид покриття, його товщину, механічні властивості наплавленого металу, полярність і просторове положення.

Умовне позначення електродів представлено на (рис. 24)

Мал. 24. Структура умовного позначення електродів: 1 - тип; 2 - марка; 3 - діаметр, мм; 4 - позначення призначення електродів; 5 - позначення товщини покриття; 6 - група індексів, що вказують характеристики наплавленого металу і металу шва по ГОСТ 9467-75, ГОСТ 10051-75 або ГОСТ 10052-75; 7 - позначення виду покриття; 8 - позначення допустимих просторових положень зварювання або наплавлення; 9 - позначення роду застосовуваного при зварюванні або наплавленні струму, полярності постійного струму і номінальної напруги холостого ходу джерела живлення зварювальної дуги змінного струму частотою 50 Гц; 10 - позначення стандарту (ГОСТ 9466-75); 11 - позначення стандарту на типи електродів (ГОСТ 9467-75, ГОСТ 10051-75, ГОСТ 10052-75 та ін.)

Приклади умовних ПОЗНАЧЕНЬ:

Електроди типу Е42А по ГОСТ 9467-75, марки УОНІІ-13/45, діаметром 3,0 мм, для зварювання вуглецевих і низьколегованих сталей У, з товстим покриттям Д, з встановленої за ГОСТ 9467-75 групою індексів, що вказують характеристики наплавленого металу і металу шва, 43 2 (5), з основним покриттям Б, для зварювання у всіх просторових положеннях 1 на постійному струмі зворотної полярності 0:

- на етикетках або в маркуванні коробок, пачок і ящиків з електродами;

Електроди УОНІІ -13/45 -3, 0 ГОСТ 9466-75 - в документації.

Електроди типу Е-09Х1МФ по ГОСТ 9467-75, марки ЦЛ-20, діаметром 4,0 мм, для зварювання легованих теплостійких сталей Т, з товстим покриттям Д, з встановленої за ГОСТ 9467-75 групою індексів, що вказують характеристики наплавленого металу і металу шва, 27, з основним покриттям Б, для зварювання у всіх просторових положеннях 1 на постійному струмі зворотної полярності 0:

- на етикетках або в маркуванні коробок, пачок і ящиків з електродами;

Електроди ЦЛ -20 -4, 0 ГОСТ 9466-75 - в документації.

Електроди типу Е-10Х25Н13Г2Б по ГОСТ 10052-75, марки ЦЛ-9, діаметром 5,0 мм, для зварювання високолегованих сталей з особливими властивостями В, з товстим покриттям Д, з встановленої за ГОСТ 10052-75 групою індексів, що вказують характеристики наплавленого металу і металу шва, 2075, з основним покриттям Б, для зварювання в нижньому, горизонтальному на вертикальній площині і вертикальному знизу вгору положеннях 3 на постійному струмі зворотної полярності 0:

- на етикетках або в маркуванні коробок, пачок і ящиків з електродами;

Електроди ЦЛ -9 -5, 0 ГОСТ 9466 -76 - в документації.

Електроди типу Е-11Г3 за ГОСТ 10051-75, марки ОЗН-300У, діаметром 4,0 мм, для наплавлення поверхневих шарів з особливими властивостями Н, з товстим покриттям Д, з встановленої за ГОСТ 10051-75 групою індексів, що вказують характеристики наплавленого металу , 300 / 33-1, з основним покриттям Б, для наплавлення в нижньому положенні 4 на постійному струмі зворотної полярності (0):

- на етикетках або в маркуванні коробок, пачок і ящиків з електродами:

Електроди ОЗН -300У -4, 0 ГОСТ 9466-75 - в документації.

Основною умовою для отримання якісного зварного з'єднання при ручного дугового зварювання є стійкість процесу зварювання. Її забезпечують джерела живлення зварювальної дуги. Ручна дугова зварка може вестися як на постійному, так і на змінному струмі. Отже, при ручного дугового зварювання можуть застосовуватися джерела змінного струму (трансформатори) і постійного струму (випрямлячі, перетворювачі, генератори).

Але будь-яке джерело живлення для ручного дугового зварювання повинен володіти наступними вимогами:

- напруга холостого ходу має бути достатнім для легкого збудження дуги. Максимально допустима напруга холостого ходу для джерел постійного струму - 90В, змінного - 80В;

- напруга на дузі має швидко змінюватися і відновлюватися в залежності від довжини дуги. Час реагування не повинно перевищувати 0,05 с;

- струм короткого замикання не повинен перевищувати зварювальний на 40-50%, при цьому джерело струму повинен витримувати тривалі короткі замикання;

- потужність джерела струму повинна бути достатньою для виконання зварювальних робіт.

Для ручного дугового зварювання рекомендується використовувати джерела живлення з крутопадаючих ВАХ (рис. 25)

Мал. 25. Падаюча зовнішня характеристика

джерела зварювального струму

При виборі джерела живлення для ручного дугового зварювання залишається перевагу джерелам постійного струму, тому що при їх використанні дуга горить більш стабільно, але вони мають велику масу, складніше в обслуговуванні і дорожче. Останнім часом все більшої популярності набувають інверторні джерела живлення через малу вагу, стабільності і широкого діапазону регулювання зварювального струму.