Ремонт насосного обладнання

До атегорія: Системи артезіанського водопостачання

Ремонт насосного обладнання

Надійна і безвідмовна робота насосного обладнання забезпечується тільки за рахунок належного нагляду за ним і своєчасного ремонту.

До поточного ремонту горизонтальних відцентрових насосів відносяться: зміна прокладок, набивка сальників, заміна ущільнювач-них кілець, усунення розбігу ротора, зміна підшипників, центрування насоса, масляна забарвлення насосного агрегату і трубопроводів. Тривалість періоду між поточними ремонтами становить не більше трьох місяців або в міру необхідності.

Капітальний ремонт передбачає: повну ревізію насоса з розбиранням, чищенням, регулюванням і заміною частин; балансування робочого колеса; зміну вала; правку валу обточуванням; шліфування шийок вала і ущільнюючих кілець; заміну робочих коліс і ущільнень; перезаливка або зміну вкладишів підшипників: зрізання або нарощування робочих коліс насоса. Періодичність робіт з капітального ремонту відцентрових насосів насосних станцій становить 1.5 ... 3 роки.

Сальникові камери горизонтальних відцентрових насосів заповнюються сальниковими набивками (ГОСТ 5152-84) круглого або квадратного перетину. Розміри перетину набивань перевіряють штангенциркулем або товщиноміром. Зовнішній вигляд їх перевіряють візуально: поверхню набивань не повинна мати місцевих потовщень, нерівностей, ушкоджень обплетення, які виступають обірваних ниток.

Для набивання сальників насоса рекомендується застосовувати просочені набивання, так як сухі викликають швидкий знос втулок валу і вигоряють через тертя.

Перед застосуванням набивання ХБС попередньо проварюють в технічному жиру.

Сальникову набивку необхідно міняти на нову через кожні 300-500 відпрацьованих годин залежно від температури води, наявності механічних домішок і ін.

В інституті Укркоммунпроект МЖКГ УРСР розроблено технічну документацію на реконструкцію сальникових ущільнень насосів, що працюють з надлишковим тиском (0,7-4 м) при підводі води па сальникові ущільнення від стороннього джерела або напірної порожнини насоса. Перепад тиску, наприклад, в насосі Д 4000-95 (22 ПДВ) становить 0,95 МПа. Це призводить до підвищеного зносу кілець сальникової набивки і захисних втулок. Втрати потужності на тертя для насосів цієї марки становлять до 26 кВт-год.

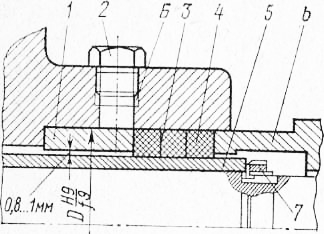

Реконструкція сальникових ущільнень полягає в тому, що підведення води на них демонтується. Отвір Б глушать пробкою. Знімають три внутрішніх кільця набивання і гідрозатворное кільце, а на їх місце встановлюють виготовлену сталеву втулку і три кільця сальникової набивки, між якими розміщують фторопластові або паронітові прокладки товщиною 2-3 мм.

При правильній збірці сальникового ущільнення ротор вільно повертається на валу, а величина витоку води знаходиться в межах 5 ... 10 л / год. Економічний ефект по МЖКГ УРСР склав 340 тис. Руб. / Рік.

Мал. 1. Реконструкція сальникових ущільнень насосів типу «Д», що працюють під тиском: 1 - втулка дистанційна (чавун, сталь, бронза, фторопласт); 2 - пробка (сталь, чавун, пластмаса); 3 - прокладка (фторопласт листовий 6-2 ... 3 мм); 4 - набивка сальникова; 5 - втулка захисна (чавун СЧ20, сталь 45 або 20X13 HRC 40 ... 30); 6 - букса (втулка нажимная); 7 - гайка кругла.

Характер ремонту насоса визначають при його розбиранні, причому одночасно складають дефектіровочную карту на вузли і деталі насоса.

Розбирають насос наступним чином: спочатку знімають огородження муфти, а потім пальці пружної муфти та букси сальників; від'єднують торцеві кришки підшипників; звільняють шпильки по роз'єму корпусу, віджимними гвинтами підривають кришку насоса і знімають її, знімають ротор і укладають його на козли; знімають напівмуфти, що ущільнюють кільця, шарикопідшипники і робоче колесо.

При розбиранні вузлів і деталей насоса стежать за станом посадочних і ущільнюючих поверхонь.

Збірку насоса виробляють у зворотній послідовності.

Перед складанням посадкові поверхні змащують маслом.

У горизонтальних відцентрових насосах для зменшення об'ємних втрат на робоче колесо жорстко встановлюють ущільнення, а в корпусі насоса запресовують нерухоме ущільнення. У міру зношування ущільнення на робочому колесі замінюють новим.

У разі зносу бабітових підшипників їх вкладиші пере, для чого використовують баббит Б-16 або Б-83. Ступінь зносу підшипників визначають за даними замірів між валом насоса і вкладишем підшипника. Для своєчасної заміни непридатних зношених підшипників кочення на підприємстві повинен бути необхідний їх резерв.

Багаторічна і безвідмовна робота насосного агрегату залежить -від якості змащення підшипників.

У вітчизняному виробництві застосовують рідку і консистентне мастило. Рідку необхідно міняти через кожні 300-500 відпрацьованих годин, консистентну - через 3-5 міс роботи насоса.