Привід стрічкових конвеєрів - студопедія

Привід стрічкового конвеєра (рис. 4.7) складається з електродвигуна 1. редуктора 3. приводного барабана 5 і муфт 2. 4. Конвеєрна стрічка приводиться в рух за допомогою тертя між стрічкою і приводним барабаном. Для збільшення кута обхвату барабана стрічкою застосовується спеціальний відхиляє барабан. Привід встановлюється на рамі.

Мал. 4.7. Схема приводу стрічкового конвеєра:

1 - двигун; 2,4 - муфти; 3 - редуктор;

5 - приводний барабан

Приводний і натяжний барабани зазвичай встановлюються на протилежних кінцях стрічкового конвеєра, а в місцях зміни напрямку розміщуються відхиляють барабани (див. Рис. 4.1).

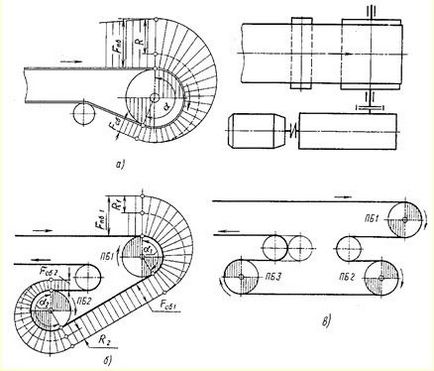

За кількістю приводних барабанів розрізняються приводи одно-, дво- і багатобарабанних (рис. 4.8); по числу двигунів - одно-, дво- і багатодвигунні (рис. 4.9). Найбільш простим і поширеним є однобарабанний привід з одним або двома двигунами. Однак в важко навантажених конвеєрах великої довжини сили опору руху стрічки досягають значних величин і для їх подолання необхідно створювати дуже великий натяг тягового елемента (стрічки). Це призводить до істотного збільшення маси і вартості стрічки, приводу і інших елементів конвеєра. Тому застосування однобарабанні приводу в цьому випадку стає економічно невигідним, а іноді і неможливим.

Мал. 4.8. Схеми конвеєрів з різними видами приводів:

а - однобарабанні; б - двобарабанних; в - трехбарабанним

Мал. 4.9. Схеми розташування приводів конвеєрів:

а - однодвігательний; б - двухдвигательного;

в. г - трехдвігательного; д - многодвигательного з прямолінійними проміжними приводами; П - привід; Д - двигун

Одним з варіантів вирішення цієї проблеми є поділ довгого конвеєра на кілька коротких конвеєрів, розташованих послідовно. Однак при цьому виникає необхідність передачі вантажу з одного конвеєра на інший, що вимагає установки додаткових розвантажувальних, завантажувальних і очисних пристроїв, а в ряді випадків і неприпустимо. Найбільш доцільним рішенням вважається застосування багатобарабанних приводу, тобто установка по довжині конвеєра декількох узгоджено працюють приводних пристроїв з індивідуальними електродвигунами (рис. 4.9, д). У цьому випадку вся траса конвеєра розбивається на окремі ділянки по числу встановлених приводних пристроїв, і кожен привід сприймає навантаження тільки від «свого» ділянки траси. Така система значно знижує натяг стрічки.

Барабани виготовляють зварними із сталі Ст3 або литими з сірого чавуну (рис. 4.10). Для поліпшення умов зчеплення стрічки з приводним барабаном його футеруют (облицьовують) гумою або іншим фрикційним матеріалом (див. Рис. 4.10, в).

Мал. 4.10. Барабани для конвеєрів з гумовотканинної стрічкою:

а - приводний; б - хвостовий і відхиляє; в - футерований гумою; г - варіант кріплення облицювання до барабану

При виборі діаметра барабана слід враховувати два взаємовиключних вимоги. З одного боку, бажано мати барабан мінімального діаметра з метою зниження габаритів і маси конвеєра; з іншого боку, зі зменшенням діаметра барабана погіршуються умови роботи стрічки - в ній зростають напруги вигину.

Діаметр приводного барабана Dбп (мм) визначають, виходячи з умови забезпечення достатньої довговічності гумовотканинної конвеєрної стрічки, в залежності від міцності тканини # 963; р і числа прокладок z:

де KD - коефіцієнт діаметра барабана, приймається в залежності від міцності тканини # 963; р:

Великі значення KD беруть для стрічок більшої ширини, наприклад, для прокладок з поліамідних ниток з міцністю # 963; р = 150 Н / мм приймають KD = 160 при ширині стрічки B = 650 мм і KD = 170 при B = 3000 мм.

При використанні гумотросових стрічок діаметр приводного барабана (мм) обчислюється за формулою

де dТР - діаметр троса, мм.

Діаметри натяжної Dбн і відхиляє Dбо барабанів приймаються відповідно рівними

Довжина барабана Lб береться на 100. 200 мм більше ширини стрічки В.

Обраний діаметр приводного барабана Dбп (мм) перевіряють по тиску стрічки на поверхню барабана рк (МПа):

де Fcб і Fнб - натяг збігає з барабана і набігає на барабан гілок стрічки, відповідно, при сталому режимі, Н;

a - кут обхвату барабана стрічкою, град;

B - ширина стрічки, мм;

[Рк] - допустиме тиск, прийняте рівним 0,2 ... 0,3 МПа для гумовотканинної стрічки і 0,35 ... 0,55 МПа для гумовотросової стрічки.

Якщо тиск рк вище допустимого значення, то слід збільшити один або кілька параметрів: діаметр барабана Dбп. ширину стрічки B. кут обхвату a, число приводів.

4.5. Натяжні, відхиляють ітормозние пристрої

Натяжний пристрій призначений для створення і підтримки в заданих межах натягу стрічки, що забезпечує необхідне зчеплення стрічки з приводним барабаном і обмежує її провисання між роликоопорами.

Як правило, натягач встановлюють на ділянках конвеєра з мінімальним натягом стрічки, що дозволяє знизити зусилля натягу і, отже, зменшити масу і габарити пристрою. Однак в конвеєрах великої довжини натягач і привід часто об'єднують в один вузол, що обумовлено зручністю технічного обслуговування і ремонту.

За принципом дії натяжні пристрої поділяються на вантажні, механічні, гідравлічні і пневматичні.

У вантажному (хвостовому) натяжному пристрої (рис. 4.11, а) натяжна барабан 3 автоматично підтримує постійний натяг стрічки за допомогою вантажу 1. з'єднаного тягне канатом 2 з візком 4, на якій встановлена вісь барабана 3.

На рис. 4.11, б показано вантажне (проміжне) натягач з натяжним барабаном, що переміщається по вертикалі.

Мал. 4.11. Вантажні натяжні пристрої:

а - хвостове; б - проміжне

До недоліків вантажних пристроїв відносять великі габарити і велику масу вантажу, тому їх зазвичай застосовують для стаціонарних, потужних конвеєрів великої довжини.

У механічному натяжному пристрої натяг стрічки проводиться, як правило, вручну за допомогою будь-якого механізму (передачі гвинт - гайка, рейкового механізму, лебідки і т. Д.). Його недоліком є необхідність періодичного регулювання натягу стрічки в міру її витяжки, а гідністю - простота конструкції і компактність.

На конвеєрах невеликої та середньої довжини (до 80 м) часто застосовуються гвинтові натяжні пристрої (рис. 4.12), в яких натяг стрічки 1 здійснюється переміщенням натяжного барабана 2. обертового в підшипниках, встановлених на ползунах, уздовж напрямних 3 за допомогою гвинтів 4 і гайок 5.

Гідравлічні і пневматичні натяжні пристрої на металургійних підприємствах практично не застосовуються.

Оскільки витяжка стрічки залежить від її довжини, то величина ходу барабана натягача призначається в частках довжини конвеєра і звичайно приймається рівної 1 ... 2% - для гумотканинних і 0,1 ... 0,2% - для гумотросових стрічок.

Мал. 4.12. Гвинтове натягач

Зусилля Fнат. яке повинно забезпечити натягач для переміщення натяжної барабана, при паралельних гілках стрічки одно

де Fнб і Fсб - натяг набігає на натяжна барабан і збігає з нього гілок стрічки конвеєра відповідно;

Fплз - зусилля опору руху плазунів.

Напрямок руху стрічки змінюється за допомогою відхиляють пристроїв. кінцевих оборотних барабанів, відхиляють барабанів і роликових батарей.

Відхиляють барабани застосовуються для холостий гілки конвеєра, а також для робочої гілки з однероликові опорами.

Для конвеєрів з жолобчастим роликоопорами зміна напрямку руху стрічки здійснюється за допомогою роликового батареї (див. Рис. 4.1), що складається з роликоопор з трьома - п'ятьма роликами, відстань між якими в 2 ... 2,5 рази менше кроку роликоопор lрр на прямій ділянці робочої гілки .

Щоб виключити появу значних додаткових напружень вигину в стрічці при її переході через відхиляють пристрої, діаметри барабанів визначаються за формулами

(4.9), а радіуси r (м) криволінійних ділянок на відхиляє роликового батареї по наступних рекомендацій:

- для опуклого ділянки rвип> 12 × B,

де В - ширина стрічки, м;

Fвог - натяг стрічки перед криволінійним ділянкою, Н;

qг і qл - погонний вага вантажу і стрічки, Н / м.

Гальмівні пристрої застосовуються в похилих стрічкових конвеєрах для запобігання мимовільного зворотного ходу стрічки під дією лежачого на ній вантажу, а в горизонтальних конвеєрах - з метою зменшення довжини пробігу стрічки при відключенні приводного електродвигуна.

Найбільшого поширення набули стрічкові, храпові і роликові аррестори, а для потужних конвеєрів - гальма колодкового типу.