Подрібнення зерна на жорнах - все про технології хлібопродуктів

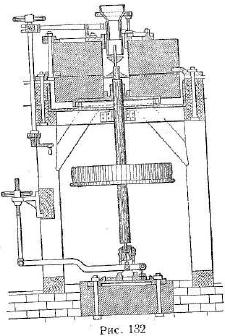

Робоча поверхня жорен. Жорна є (рис. 132) найдавнішої машиною для подрібнення зернових продуктів. Незважаючи на кілька тисяч років свого існування, жорнові постава досі ще знаходять при відомих умовах застосування при переробці зерна в борошно.

Робочими частинами жорнового постава є дві поверхні, з яких одна обертається, а інша зазвичай залишається нерухомою.

Жорна виготовляються з природного або штучного каменю, а іноді з металу.

Робоча поверхня жорен повинна відрізнятися наступними якостями:

1) однорідністю, для того щоб подрібнення відбувалося однаково по всій робочій поверхні;

2) твердістю, для того щоб в процесі роботи їх поверхня не стирається і не спрацьовує;

3) в'язкістю, щоб окремі більш тверді частинки кам'яної породи не викрошівалісь;

4) пористістю, щоб робоча поверхня в процесі роботи не полірувати і залишалася шорсткою.

Для виготовлення жорен вживаються кварцові камені, піщанкові, порфірову і гранітні камені.

В даний час переважна значення мають штучні поверхні жорен, які при правильно складеної суміші для заливки задовольняють всім пропонованим до них вимогам.

Штучні жорна виготовляються з кам'яної породи (наждаку, кварцу, кремнію та ін.), Відповідним чином подрібненої і скріпленої складом, що складається з магнезиту (MgO) і хлористого магнію (MgCl2). У звичайній суміші береться 70% твердої породи, 16% магнезиту і 14% хлористого магнію.

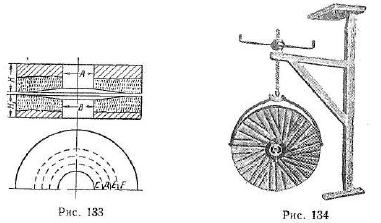

Воя поверхню жорен поруч концентричних кіл може бути розділена на кілька поясів.

Центральна частина жорна є круглий отвір (А) (рис. 133), через яке продукт надходить на подрібнення. Ця частина жорна називається оком.

Наступна середня частина жорна має конічний обрис і називається ковтком. Нарешті, периферійний пояс, який розташуй горизонтально, називається меле поясом.

Робочою поверхнею, що виробляє подрібнення продукту, є не вся поверхня жорна, а тільки меле пояс, ширина якого, щоб уникнути перегріву продукту, рідко робиться більше 20 см.

Слід зазначити, що природні жорна виготовляються з окремих шматків каменю, з'єднаних цементом, причому мелющий пояс робиться з кращої породи, а ковток - з менш цінного каменю. Що стосується верхньої, неробочий, поверхні каменя, то вона зазвичай складається з цементної заливки.

У штучних каменях наждачним масою заливається також порівняно тонкий шар робочої частини каменю.

Жорна повинні бути ланцюгами залізними обручами, що оберігають їх від розриву.

На робочій поверхні жорен викарбовується ряд радіальних борозенок (рис. 134). Ці борозенки служать доріжками, але яким продукт під дією країв доріжок (по нормалі до них), а також захоплюється відцентровою силою, виводиться з жорен. Крім того, по борозенками циркулює повітря, діючи вентилюють чином на продукт а охолоджуючи його в процесі подрібнення.

Раніше борозенки вважалися ріжучими гранями для подрібнення продуктів, але це неправильно. Подрібнення відбувається на горизонтальній поверхні меле пояса і похилих площинах борозенки.

Форма борозенок повинна забезпечити зручний вихід продукту з борозенки на мелють поверхню. Тому форма (а) на рис. 135 є незадовільною, бо в задньому розі букет залишатися продукт, який дуже важко виводити з борозенки. Найкраще перетин має борозенка (b), а найбільш доцільною є форма (с).

Ширина борозенок робиться в 20-30 мм, а глибина в 5-10 мм. Чим дрібніше помел, тим менших розмірів робляться борозенки.

Для виведення продуктів по борозенками з жорен дуже важливим елементом є кут, під яким перетинаються борозенки верхнього і нижнього каменів.

Розглянемо, як діють сили, які виведуть продукт, і чому повинен дорівнювати кут перетину борозенок.

На рис. 136 в точці (Q), в якій перетинаються борозенки (AS) верхнього каменя з (CD) нижнього каменю, знаходиться частка продукту. Припустимо, що борознив мають криволінійне напрямок. Проведемо через точку (Q) до кожної з цих кривих дотичні (SK) і (LM).

Борозенки верхнього каменя діють на частку продукту з силою (P), а борозенки нижнього каменя з силою (P1), причому ці сили спрямовані перпендикулярно до дотичним кривих борозенок.

Ці сили при просуванні частинок в борозенці нижнього каменя викликають сили тертя (Pf) і (P1f1), спрямовані по дотичним до борозенками.

Для того щоб частка продукту просувалася вперед, необхідно, щоб сума проекцій всіх сил на дотичну нижнього каменя була більше нуля:

У напрямку, перпендикулярному до цієї дотичної, ніякого руху немає, бо частка зустрічає тут опір стінки борозенки.

З цього випливає, що сума проекцій всіх сил на напрям (QP1) повинна дорівнювати нулю:

Якщо позначимо кут перетину борозенок (SQM = # 945;), то отримаємо таке значення кутів, що входять в зазначені рівняння:

Згідно з цими значеннями кутів рівняння приймають такий вигляд:

Визначивши з останнього рівняння значення (P1) і підставивши його в рівняння (43), отримуємо:

З цього рівняння отримуємо:

Так як коефіцієнти тертя f і f1 відповідно рівні тангенсам кутів тертя (tg # 966; і tg # 966; 1), то

За умови, коли верхній і нижній жорна зроблені з однієї породи, коефіцієнти тертя у них однакові, тоді отримуємо:

т. е. для того щоб продукт міг пересуватися уздовж борозенки, необхідно, щоб кут перетину борозенок верхнього і нижнього каменів був більше подвійного кута тертя.

Кут тертя продукту помелу про поверхні жорна доходить до 37 °, тому кут борозенок повинен бути більше 74 °.

Таким чином, переміщення продукту в борозенках відбувається під впливом дотичних зусиль, що виникають в борозенках, відцентрової сили, а також під дією струму повітря в цих борозенках.

Незалежно від напрямку і форми борозенки верхнього і нижнього каменів повинні перетинатися по одну сторону діаметра тільки в одній точці.

Якщо ж напрямок борозенок таке, що вони в кожній половині жорна перетинаються в двох точках, то продукт виходити не буде, бо якщо в одній точці перетину сили будуть пересувати продукт до периферії, то в іншій точці напрямок цих сил буде зворотне, т. Е. по напрямків до центру.

Борозенки бувають кругові (рис. 137) і прямолінійні (рис. 138).

Кругові борозенки є частиною дуги кола, описаного певним радіусом. Центр кола борозенки не збігається з центром жорна, а знаходиться від нього на деякій відстані.

У старих кругових борозенках відстань між центрами дорівнювало 4 / 5-7 / 8 радіусу жорна, причому радіус самої окружності борозенки дорівнював цього ж відстані.

У нових кругових борозенках відстань між центрами дорівнює 1 2 / 3-2 радіусів жорна, а радіус борозенки на 75 мм більше відстані між центрами. При такому великому радіусі кривизни ці борозенки наближаються до прямолінійним.

До криволінійним борозенками відносяться логарифмічні, що відрізняються тек властивістю, що кут їх перетину залишається постійним, незалежно від відстані точки перетину від центру жорна.

При прямолінійною насічці є борозенки проміжні і головні. Залежно від розташування проміжних борозенок є кілька видів прямолінійною насічки.

На рис. 138а представлені борозенки, в яких проміжні мають такий же ексцентриситет, як і головні. При такій насічці проміжні борозенки відрізняються від головних тільки по довжині.

Другий вид прямолінійних борозенок представлений на рис. 138b.

Головні борозенки будуються так само, як в попередній насічці при тому ж ексцентриситеті, але проміжні борозенки розташовані паралельно головним, внаслідок чого мають більший ухил. Таке розташування сприяє максимально висновку продукту з жорна, тому цього виду насічка жорна набула найбільшого поширення.

Як було зазначено вище, просування продукту в борозенках відбувається не тільки під впливом сили тиску поверхні жорна на продукт в точках перетину борозенок, а й під впливом відцентрової сили і швидкості руху повітря в них.

Останні зусилля в міру наближення до периферії збільшуються, тому зменшення кута перетину борозенок протидіє зростанню швидкості руху продукту під впливом відцентрової сили.

Практично лінії борозенок на жорнах наносяться по заздалегідь виготовленому шаблоном з відповідним типом борозенок.

Робота жорнових поставів з вертикальною віссю обертання. Нa рис. 138 представлений вид жорнового постава, який, незважаючи на застарілу конструкцію, зустрічається дуже часто па сільськогосподарських млинах.

Необхідною умовою для правильної та безпечної роботи жорнового постава є балансування бігуна. Якщо жорно неоднорідний за своєю товщині або за питомою вагою своєї маси, а також якщо форма його розтину не дорівнює правильному колу, то при обертанні з'являється неврівноважена відцентрова сила.

Ця сила викликає так зване биття жорна, дуже шкідливо впливає як на технологічний ефект подрібнення, так і на міцність рухомих частин постава.

Биття жорна може також вийти внаслідок неправильного положення парапліци, коли центр веретена не збігається з центром бігуна, або при перекосі веретена, коли останнім розташоване не строго вертикально. При цьому паралельність робочих поверхонь обох каменів порушується. При правильному, горизонтальному положенні лежняк одна частина бігуна буде знаходитися ближче до лежняк, а інша далі. Природним наслідком подрібнення на такому поставе є неоднорідність крупноти подрібнюють продуктів. Навіть при дуже низькому розташуванні бігуна в подрібненому продукті буде багато великих, нерозмелені частинок.

Щоб уникнути отримання таких частинок доводиться зближувати жорна більше за допустиму межу, що призводить до перегріву, а іноді і пережогу продукту.

Відцентрова сила при роботі неотбалансірованного або неправильно встановленого жорна може досягти таких розмірів, які призводять до розриву жорна.

До фактів, що впливає на перегрів продуктів помелу, відносяться замазанность і недостатня гострота мелють поверхонь.

При природних жорнах погана порода каменів, піддається поліровці, вимагає частої насічки з метою надати шорсткість їх поверхонь.

Замазування може також вийти при штучних жорнах, коли заливається маса складена по неправильному рецептом. Надлишок магнезиту, велика щільність хлористого магнію або недоброякісна порода є причинами поганого измельчающего ефекту і перегріву продуктів на жорнах.

Нарешті, причиною поганої роботи жорен є клейстеризація борошна, що виходить при гарячому помоле вологого зерна. Тому робочі поверхні слід частіше очищати від всяких пристали до них частинок клейстеру і пилу.

Особливості роботи жорен з нижнім бігуном. Жорна з нижнім бігуном не знайшли широкого поширення в борошномельної промисловості.

Пояснюється це тим, що навантаження на підп'ятник при такій конструкції виходить значно більшою, ніж при верхньому бігуні.

Вертикально діючими силами в жорнах є вага обертового каменю і реакція, що подрібнюється продукту.

При верхньому бігуні сила його тяжіння спрямована вниз, а сила реакції, що подрібнюється продукту вгору. Тому па подпятник передається тільки різниця цих двох сил.

При нижньому бігуні обидві ці сили спрямовані вниз, тому на підп'ятник передається сума цих сил.

Крім того, при нижньому бігуні важче встановити жорно в відбалансувало стан.

Поряд з цими великими недоліками Жерновий постав з нижнім бігуном відрізняється певним гідністю, що полягає в тому, що вихід продукту з жорна значно прискорюється, і це тягне за собою збільшення його продуктивності.

Внаслідок обертання нижнього каменя продукт, що лежить на ньому, швидко набуває відцентрову силу, яка відкидає його до кола жорна.

Особлива увага при нижньому бігуні повинна бути звернена па напрямок борозенок. При їх неправильному розташуванні по борозенками можуть викидатися частини неизмельченного продукту, які сильно погіршують якість одержуваної борошна.

Окружна швидкість і продуктивність жорен. Продуктивність жорен є функцією окружної швидкості обертання бігуна. Тому бажано надати жорновим поставити більше число обертів.

Однак при великих швидкостях обертання збільшуються нагрівання продукту і дію відцентрової сили, яка прагне розорить жорно.

Виходячи з розрахунку міцності кам'яної породи, окружна швидкість обертання жорна не повинна бути, більше 10 м / сек.

Продуктивність жорен залежить також від структури зерна, його вологості і крупноти помелу.

У табл. 29 наводяться середні технічні показники роботи жорен різних діаметрів при перемолу зерна на борошно:

Крім разового помелу цілого зерна в борошно, жорна можуть бути використані для вимола залишилися після помелу оболонок. На такому продукті продуктивність може бути в 1,5-2 рази більше зазначених в табл. 29 даних.

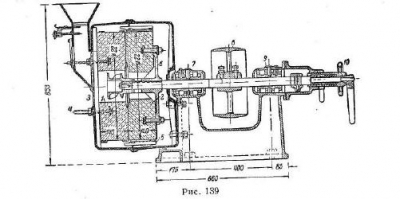

Робота жорнових поставів з горизонтальною віссю обертання. Ці машини (рис. 139) під назвою фермер мають досить широке поширення на млинах і служать головним чином для вимола оболонок (висівок) після помелу їх на інших подрібнюючих машинах - вальцевих верстатах.

При розмелі продукту на жорнах з горизонтальною віссю обертання на частки продукту діють як сила тяжіння, так і відцентрова сила. Перша сила прагне викинути продукт з жорна по найкоротшому шляху вниз. Однак сила тяжіння в порівнянні з відцентровою силою дуже мала. Тому продукт захоплюється жорнами і подрібнюється як на нижній, так і на верхній половинах поверхні. Окружна швидкість фермерів доводиться до 17 м / сек при діаметрі від 400 до 750 мм.

Технічні показники жорен фермерів представлені в табл. 30.