Побудова роботизованих технологічних комплексів і автоматичних ліній для контактної

Роботизований технологічний комплекс (РТК) - це сукупність одиниць технологічного обладнання, промислового робота і засобів оснащення, автономно функціонуюча і здійснює багаторазові цикли. Роботизовані технологічні комплекси, призначені для роботи в ГПС, повинні мати автоматизовану переналагодження і можливість вбудовування в систему. В якості технологічного обладнання в РТК може бути використаний промисловий зварювальний робот. Засобами оснащення РТК можуть бути пристрої накопичення, орієнтації, поштучної видачі об'єктів виробництва (деталей, заготовок) і інші пристрої, що забезпечують функціонування РТК.

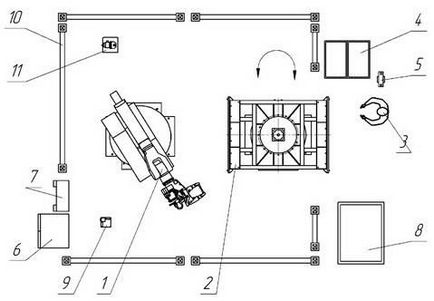

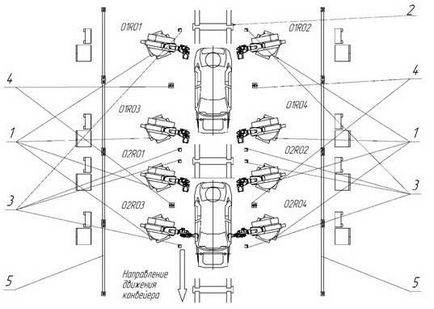

Роботи з вбудованими в маніпулятор зварювальними кліщами використовуються в складі гнучких виробничих систем (гнучка автоматизована лінія, гнучкий автоматизований ділянку, роботизований технологічний комплекс) в декількох варіаціях. Найпростіший РТК для контактного зварювання (рис. 1) складається з маніпулятора 1 з закріпленими на ньому зварювальними кліщами, поворотного столу з технологічним оснащенням 2, оператора 3 і обгороджений огорожею 10. Робота такого комплексу визначається циклограми (рис. 2): оператор 3 бере з контейнерів 4 заготовки та укладає їх у встановленій послідовності на поворотний стіл 2, виробляючи фіксування притисками; після завершення укладання заготовок і їх фіксації оператор відступає до пульта управління 5 і натискає кнопки двурукого включення. При цьому якщо оператор знаходиться в зоні повороту столу 2, то на систему управління надійде сигнал «людина в зоні розвороту» від датчика тиску (встановлений в підлозі) або від об'ємного датчика, і система не дозволить подальшу роботу РТК.

Мал. 1. РТК для контактного точкового зварювання з одним зварювальним роботом

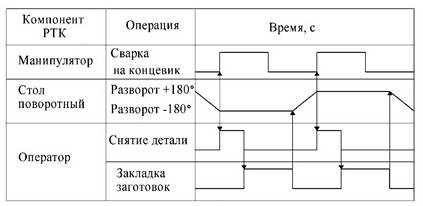

Мал. 2. Циклограма роботи РТК з одним зварювальним роботом

РТК такого типу застосовуються для зварювання листових конструкцій невеликих габаритних розмірів з малим числом зварних точок (20. 50), якщо такт виробництва і конструкція вироби дозволяють виконати зварювання всіх точок на одному робочому місці.

Після натискання кнопок двурукого включення відбувається розворот столу 2 на 180 °. При цьому маніпулятор 1 робота відпрацьовує задану програму зварювання, що диктується шафою керування 6 і силовим шафою 7. В цей час з другої половини столу 2 оператор 3 знімає зварену деталь і вкладає її в контейнер-накопичувач 8, після чого проводить укладку заготовок на поворотний стіл , відступає до пульта 5 і натискає кнопки двурукого включення, надходить сигнал «кінець укладання деталей». Після відпрацювання заданої програми зварювання маніпулятор позиціонує зварювальні кліщі на кінцевий вимикач 9, надходить сигнал «кінець зварювання». У разі якщо в систему управління РТК надійшло обидва сигналу - «кінець зварювання» і «кінець укладання деталей», а також немає сигналу «людина в зоні розвороту», то відбувається розворот столу 2 на 180 °, і цикл роботи РТК починається знову. Відновлення робочої поверхні зварювальних електродів відбувається автоматично на зачистной машинці 11 після певного числа циклів роботи РТК.

Комплекс з кліщами одного типу дозволяє виконувати зварні точки лише в певних місцях даної зварної конструкції. Це обмежує універсальність робота і комплексу в цілому. Для забезпечення можливості зварювання одним роботом точок в різних місцях складних зварних конструкцій використовують пристрої автоматичної зміни кліщів і магазин кліщів.

При наявності системи змінних кліщів на одному робочому місці можна виконувати зварювання вельми складних конструкцій, що особливо зручно при виробництві таких виробів, як кузова автобусів і рефрижераторів, виготовлених в кількості декількох тисяч в рік, коли створення роботизованих автоматичних ліній недоцільно і доводиться застосовувати роботизовані технологічні комплекси .

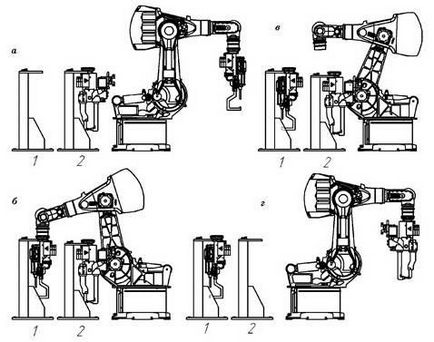

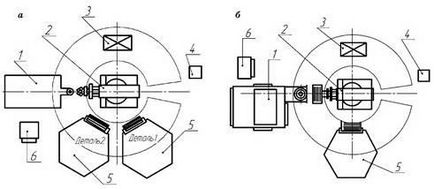

Пристрій автоматичної зміни зварювальних кліщів в найпростішому випадку працює наступним чином (рис. 3): спочатку ПР працює з С-подібним типом кліщів (рис. 3 а), після цього ПР позиціонує зварювальні кліщі щодо влаштування зміни інструменту 1 і виробляє з'їм кліщів (рис . 3 б), ПР позиціонує фланець кисті над Х-образними кліщами в пристрої зміни інструменту 2 і виробляє закріплення кліщів на фланці (рис. 3 в), ПР готовий до зварювання із застосуванням Х-образних кліщів (рис. 3 г).

Мал. 3. Робота пристрою автоматичної зміни інструменту ПР для контактного зварювання

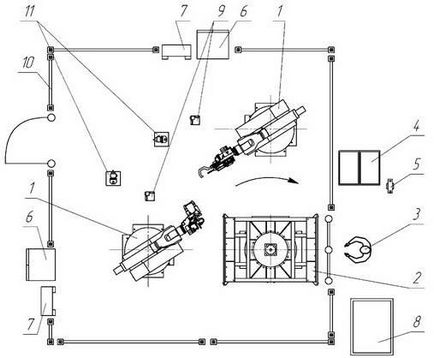

У ряді випадків до складу РТК для контактного точкового зварювання входить кілька роботів, оснащених різним інструментом, наприклад два робота з кліщами С- і Х-образного типу (див. Рис. 4). При цьому немає необхідності в постійній зміні інструменту, збільшується продуктивність зварювання. Недоліком такого типу РТК є те, що під час роботи одного робота другий робот простоює, що призводить до необґрунтованого подорожчання устаткування, використовуваного для зварювання конкретної деталі і збільшення займаної ним площі.

Мал. 4. РТК з двома ПР для контактного зварювання (цифрове позначення, як на рис. 1)

Роботизована автоматична лінія - це сукупність роботизованих технологічних комплексів, пов'язаних між собою транспортними засобами і системою управління, або кількох одиниць технологічного обладнання, що обслуговуються одним або декількома промисловими роботами для виконання операцій в прийнятої технологічної послідовності.

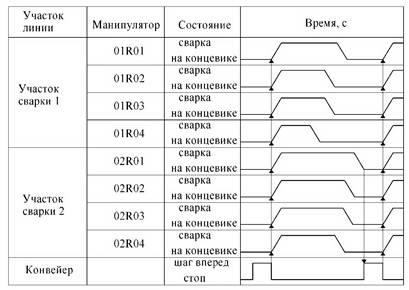

У роботизованих автоматичних лініях зварювання кузовів автомобілів теж використовуються роботи, маніпулятори яких оснащені зварювальними кліщами. При цьому кількість роботів в одній лінії може досягати декількох десятків. На рис. 5 представлена частина такої лінії, що складається з маніпуляторів 1, які здійснюють позиціонування зварювальних кліщів щодо місця проставляння точок кузова автомобіля, що переміщається по конвеєрній стрічці 2. При відпрацюванні циклограми такої лінії (рис. 6) після відпрацювання кожного циклу робот встає на кінцевий вимикач 3, за умови спрацьовування всіх кінцевих вимикачів відбувається пересування конвеєра вперед на один крок. Після певної кількості відпрацьованих циклів зварювання робот позиціонує кліщі щодо зачистной машинки 4, здійснюючи тим самим оновлення робочої поверхні електродів зварювальних кліщів. При потраплянні людини за межі огорожі 5 звучить тривожний сигнал, і робота автоматичної лінії зупиняється.

Прийняте позначення роботів на таких лініях:

де N - номер ділянки; R - позначає «робот»; М - номер робота на даній ділянці.

Наприклад: 01 R 02 - робот 02 на ділянці 01.

Мал. 5. Роботизована автоматична лінія з використанням конвеєра

Мал. 6. Циклограма роботи роботизованої автоматичної лінії

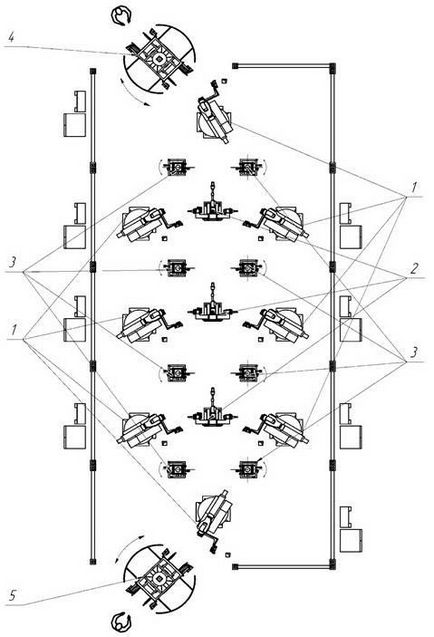

На основі маніпуляторів з захватними пристроями складають роботизовані автоматичні лінії зі стаціонарними зварювальними машинами (рис. 7). В процесі відпрацювання циклу зварювання кожен маніпулятор 1 захоплює деталь зі столу розвороту оснастки 3 і позиціонують зварюються деталі щодо електродів стаціонарних зварювальних машин 2, після чого перекладає деталі в ложементи наступного поворотного столу. Стіл розвороту оснастки 3 шляхом розвороту на 180 ° здійснює переміщення деталей в робочу зону наступного маніпулятора. За рахунок використання одночасної роботи декількох роботів значно скорочується такт лінії, оскільки відбувається зварювання декількох деталей одночасно.

Мал. 7. Роботизована автоматична лінія з використанням роботів-перекладчік

Деталі надходять на лінію зварювання з розворотного столу подачі 4 і забираються з лінії за допомогою розворотного столу 5. Для роботи автоматичної лінії потрібні два оператора, один з яких стоїть на початку лінії і подає на неї деталі, а другий - в кінці лінії знімає зварюються деталі і укладає їх в накопичувальний контейнер або в осередку транспортера, що передає їх далі по технологічному ланцюжку. Периметр автоматичної лінії забезпечений оптичними датчиками, перетин лінії дії яких людиною призводить до її останову.

РТК для завантаження-розвантаження контактних зварювальних машин функціонують за схемою робототехнической позиції. Приклад структури РТК показаний на рис. 8 а. Робот 2 бере першу деталь з магазину-живильника 5 і встановлює її в пристосування, закріплене на нижньому електроді машини 1 для рельєфного зварювання. Потім робот 2 бере другу деталь з відповідного магазину-живильника 5 і встановлює її в першу деталь. За командою від системи програмного управління 6 робота включається зварювальний машина 1. Після закінчення зварювання ПР знімає зварений вузол і укладає в тару 3.

Інший приклад подібної структури ПР (рис. 8 б) можна показати на операції, де ПР використовується для позиціонування вузла, що зварюється в точках зварювання на електродах машини і переміщення на крок між точками за програмою. В цьому випадку ПР захоплює пристосування з закріпленими деталями зі спеціального магазину-живильника 5 і встановлює на нижній електрод машини 1. За командою ПР включається зварювальний машина і проводиться зварювання першої точки. Після закінчення зварювання (підйому електрода) ПР переміщує пристосування на заданий крок і дає команду на зварювання і т.д. В кінці циклу ПР укладає пристосування зі звареним вузлом на спеціальний приймач 3

Мал. 8. Типові структури РТК при обслуговуванні контактних зварювальних машин: