Підвищення технологічності вироби

Технологічність конструкції виробів дуже впливає на зниження витрат праці, матеріалів і енергії, пов'язаних з сто изго-лення, технологічним обслуговуванням, ремонтом і утилізацією.

Тому спроектоване конструктором виріб повинен відповідати тре-бованіям не тільки його експлуатації, а й процесів його виготовлення (складання, отримання заготовок, виготовлення деталей), технічного об-вання, ремонту та утилізації. Досягнення високої технологічно-сті конструкції виробу залежить від співпраці конструктора і тих-монолог в процесі його створення. Це дозволяє вирішувати протиріччя між вимогами до технологічності вироби різних процесів його життєвого циклу.

Технологічність конструкції вироби є суттєвою ха-рактеристики досконалості вироби, так як в значній мірі визначає рівень техніко-економічних показників його виробництва.

Забезпечення технологічності конструкції виробу здійснюється на рівні деталей, складальних одиниць і виробу в цілому. Найбільш об-щие вимоги до технологічності конструкції виробів:

- раціональність членування, компонування виробів і їх складових частин;

- широке використання принципів конструктивної і технологи-чеський наступності, уніфікації, стандартизації і симпліфікація;

- раціональне обмеження кількості марок і сортаментів при-міняних матеріалів;

- широке використання недефіцитних матеріалів і матеріалів, обробка яких не викликає труднощів;

- раціональне призначення допусків і параметрів шорсткості оброблюваних поверхонь;

- забезпечення зручності базування деталей в виробі і заготовок при їх обробці і, по можливості, досягнення достатньої жорсткості конструкції;

- дотримання умов, що забезпечують спрощення складальних ра-бот і можливості їх механізації і автоматизації;

- створення деталей таких конструктивних форм, які дозволяють застосовувати більш продуктивні методи обробки і використовувати високопродуктивне обладнання;

- зменшення різноманіття видів оброблюваних поверхонь і геометричних розмірів однотипних елементів конструкції деталі;

- максимально можливе спрощення конструкції складальних оди-ниць і деталей;

- можливість застосування прогресивних технологічних процесів-сов, високопродуктивного обладнання і більш досконалих мето-дів організації праці, що вимагає наявності в деталях або складальних одиницях певних конструктивних елементів;

-зручність технічного обслуговування і ремонту в процесі екс-плуатації, що вимагає внесення в конструкцію певних елементів.

Різноманітність виробів і численність факторів, що впливають на технологічність, не дозволяють встановити єдині вимоги до конст-рукції виробів. Розглянемо вимоги до конструкції виробів в зави-ності від його рівня.

Вимоги до виробу як до складальної одиниці, що забезпечують підвищення його технологічності, можна розділити на загальні і залежні від конкретних технологічних методів збирання і умов їх застосований-ня. Загальні вимоги перераховані нижче-.

1. Мінімальна кількість складальних одиниць і деталей у виробі і мінімальне число деталей в складальних одиницях (чим менше деталей, тим менше трудомісткість складання).

2. Відсутність взаємопов'язаних технічних умов на конструк-цію вироби (наявність взаємопов'язаних технічних умов сущест-венно ускладнює процес їх забезпечення).

3. Відсутність паралельно пов'язаних розмірних ланцюгів (наявність паралельно пов'язаних розмірних ланцюгів у виробі підвищує Трудоем-кістка як технологічної підготовки складання виробу, так і Трудоем-кістка самого процесу складання).

У процесі складання виробу, що містить паралельно пов'язані розмірні ланцюги, при досягненні точності методом припасування або регу-ліровкі нерідко виходить так, що похибка з однієї розмірної ланцюга переходить в іншу. Це буває тоді, коли в якості компенсуючого-рующего вибирають загальне ланка.

4. При забезпеченні точності розмірних ланцюгів бажано примі-ня в першу чергу методів повної і неповної взаємозамінності.

5. Наявність у вироби базової деталі (бажано, щоб не тільки виріб, але і всі його складальні одиниці мали базові деталі). Базова деталь повинна відрізнятися високою жорсткістю, щоб її пружні де-формації практично не впливали на точність розташування складальних одиниць і деталей вироби.

6. Забезпечення визначеності базування деталей в виробі за рахунок створення у деталей повних комплектів конструкторських баз і відповід-ветствующим їх вимогам до баз.

Забезпечення визначеності базування сприяє наявність у деталей повних комплектів конструкторських баз і відповідність їх пра-вил базування. Якщо ці умови не виконуються, то, з одного сторо-ни, виникають поодинокі і багаторазові зміни положення деталей в машині під час її експлуатації, т. Е. Невизначеність базування, а з іншого, - труднощі в забезпеченні заданої точності в процесі збір-ки машини.

7. Наявність типових і уніфікованих елементів у виробі, що істотно упрошает і скорочує технологічну підготовку вироб-ництва, її трудомісткість і терміни.

8. Можливість поділу вироби на складальні одиниці. Виро-лиє набуває високу ступінь технологічності, якщо його механізми пристрої, агрегати одночасно є і його технологічними складальними одиницями. Це дає можливість здійснювати збірку з попередньо зібраних і перевірених складальних одиниць, організовує-вати паралельну збірку, будувати складальний процес в формі загальної збірки і збірки технологічних складальних одиниць, застосовувати поточити-ний вид організації складальних процесів.

9. Складальні одиниці повинні бути розраховані на мінімальну кількість різних видів технологічних процесів складання (соеди-ня болтами, клепкою, зварюванням, пайкою і т. Д.), Бути по можливості простими і являти собою закінчений виріб для певного виробничої дільниці, а також мати мінімально можливе кіль-кість зчленувань.

10. Конструкція складальної одиниці повинна забезпечувати мож-ливість проведення регулювальних і контрольних операцій; приватні регулювання не повинні порушувати регулювання складної складальної одиниці.

І. Конструкція виробу повинна передбачати можливість його збірки без складних пристроїв, бажано з одного боку, л також вільний доступ для монтажу всіх деталей і складальних одиниць і вимірювання підведення інструментів до місць з'єднання деталей.

12. Для зручності ремонту та обслуговування вироби його конструк-ція повинна бути зручною для розбирання; необхідно передбачати застосування простих інструментів для регулювання, різного роду знімачів і інших нескладних пристроїв. Безумовно, не реко-мендується відновлювати і ремонтувати деталі, важко витягнуті з машини, що вимагають спеціального оснащення, дорогого технологічно го процесу та ін.

13. При створенні конструкції слід заздалегідь передбачати, які елементи, деталі або агрегати підлягають протягом терміну служби заміні або відновленню і яке число раз; в першу чергу маються

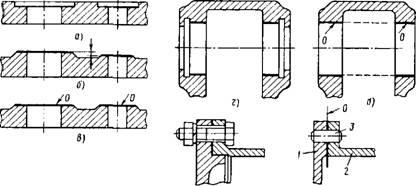

Мал. 1.13.6. Приклади конструктивних рішень, що підвищують технологічність збірки циліндричних з'єднань

З причини швидкозношувані елементи робочого обладнання, на-приклад, кромки ножа, відвалу, зуби ковша землерийних і землерийно - транспортних машин і т. П .; їх кріплення з одного боку має бути міцним і надійним, а з іншого боку, - які швидко.

Крім загальних вимог, необхідно враховувати приватні, обумовлюються лені при-трансформаційних змін конкретних методів, способів і умов складання. Наприклад, при складанні циліндричних з'єднань з гарантованим зазором і натягом треба передбачати заходная фаски на зовнішній і внутрішній поверхнях (рис. 1.13.6, а), а також напрямні елементів-ти (пояски) для усунення перекосів (рис. 1.13.6, б ). Інший приклад: при з'єднанні деталей по двох поверхонь, щоб уникнути появи задирок поверхні сполучення / і 2 слід виконувати східчастими (рис. 1.13.6, в). При з'єднанні деталей великих розмірів їх центрування легше здійснювала-влять не по діаметру, а за допомогою двох контрольних штифтів і т. Д.

Широко поширені нарізні сполучення; щоб полегшити їх свинчивание (наживлені), треба застосовувати заходная фаски або направ-рами елементи (рис. 1.13.7, а). Для підвищення продуктивності бажано користуватися торцевими ключами. Щоб можна було їх застосовувати, необхідно передбачати відповідне відстань від осі різьбового елемента до стінки деталі (рис. 1.13.7, б).

Підвищення технологічності конструкції деталі забезпечується наступними заходами.

1. Мале число поверхонь деталі: чим менше поверхонь, тим менше трудомісткість виготовлення деталі.

Мал. 1.13.7. Приклади конструктивних рішень, що підвищують технологічність збірки різьбових з'єднань

2. Мала протяжність оброблюваних поверхонь, підвищений-ва точність заготовок, що скорочує трудомісткість механічної обра-лення.

3. Зручність і надійність базирующих поверхонь для установки заготовок при обробці, поєднання настановних і вимірювальних баз.

4. Достатня жорсткість деталі, при якій сили різання і за-кріплення не породжують відчутних деформацій, що дозволяє вести обробку на високих режимах.

5. Забезпечення можливості зручного підведення різального інструменту і вимірювальних засобів до оброблюваних поверхонь, скор-щення шляху врізання інструменту, забезпечення його вільного виходу.

6. Виконання оброблюваних поверхонь виступаючими готівка необроблюваних, що забезпечить зручність підведення інструменту і обра-лення напроход декількох поверхонь. Обробка напроход-це зняття шару матеріалу з однієї або декількох поверхонь заготовки при свобод-ном вході і виході інструменту. Приклади поверхонь, оброблюваної мих напроход, дані на рис. 1.13.8, б, в. Для порівняння на рис. 1.13.8, а показана деталь, в якій передбачено зенкование циліндричних поглиблень з метою отримання опорних поверхонь навколо отворів. У деталі, показаної на рис. 1.13.8, б, опорні поверхні отримують більш технологічним шляхом - переміщенням інструменту (фрези або шліфувального круга) уздовж оброблюваної поверхні. Поверхні при цьому розташовані на різній висоті, що ускладнює їх обробку, вхід або вихід інструменту (порівняй з рис. 1.13.8, в).

Мал. 1.13.8. Приклади виготовлення поверхонь деталей напроход

7. При виборі баз слід прагнути до поєднання конструктор-ської, технологічної та вимірювальної баз. На кресленні всі розміри проставляють від таких суміщених баз. При недотриманні цього усло-вия доводиться вводити технологічні розміри, подовжувати розмірні ланцюги і посилювати допуски на складові розміри.

8. Великий вплив робить конструкція деталі на виробляй-ність обробки. При виборі конструктивних рішень деталей не-обходимо передбачати додаткові елементи, пов'язані з пра-вільной орієнтацією, розміщенням інструмента при виготовленні, зручністю збирання та розбирання з'єднань.

9. Для підвищення технологічності рекомендується передбачати наскрізні отвори, так як їх обробляти значно легше, ніж глухі. Конфігурація глухих отворів повинна бути ув'язана з конструкцією при-міняти осьового інструменту, наприклад, зенкера або розгортки і ін.