Підтвердження твердості, український булат - виробництво ножів

На кожній виставці, незалежно від місця проведення, знаходиться один або кілька відвідувачів, які висловлюють явне невдоволення з приводу недостатньої твердості стали наших ножів. В якості аргументів вони приводять власну думку, слова інших продавців ( «а ось там нам сказали, що у них твердість - 90!»), Думка знайомих і співрозмовників на форумах. Час від часу зустрічаються, м'яко кажучи, оригінали, які заявляють: «Доведіть твердість своїх виробів - вдарте сильно один об одного лезами, а який залишиться без сліду, той ніж я куплю!»

Визначимося з термінами

Найчастіше, ці панове не уявляють, про що саме вони говорять. Зокрема, погано уявляють значення терміна твердість у металів і сплавів, а також не орієнтуються в одиницях виміру твердості. Нагадаємо собі і іншим, що таке твердість сталі ножа, в чому і як вимірюється твердість сталі ножа, і на що значення твердості стали ножа впливає.

За даними Вікіпедії, твердість - властивість матеріалу чинити опір проникненню в нього іншого, більш твердого тіла. Твердість визначається як відношення величини навантаження до площі чи обсягу поверхні відбитка. Розрізняють поверхневу і об'ємну твердість:

- поверхнева твердість - відношення навантаження до площі поверхні відбитка;

- об'ємна твердість - відношення навантаження до обсягу відбитка.

Розрізняють також відновлену і невідновлення твердість. Відновлена твердість визначається як відношення навантаження до площі чи обсягу відбитка, а невідновлення твердість визначається як відношення сили опору впровадженню більш твердого матеріалу до площі чи обсягу впровадженої в матеріал частини більш твердого тіла.

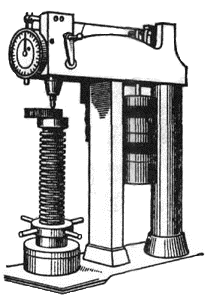

Схема випробувань твердості

Твердість вимірюють в трьох діапазонах: макро, мікро, нано. Макродіапазоні регламентує величину навантаження на зовнішнє, більш тверде тіло від 2 Н до 30 кН. Мікродіапазон регламентує величину навантаження на більш тверде тіло до 2 Н і глибину впровадження більш твердого тіла більше 0,2 мкм. Нанодіапазоні регламентує тільки глибину впровадження більш твердого тіла, яка повинна бути менше 0,2 мкм.

Вимірюється твердість, перш за все, залежить від навантаження, що прикладається до більш твердого тіла. Така залежність отримала назву розмірного ефекту, в англомовній літературі - indentation size effect. Характер залежності твердості від навантаження визначається формою більш твердого тіла (індентора):

- для сферичного індентора - зі збільшенням навантаження твердість збільшується - зворотний розмірний ефект (reverse indentation size effect);

- для індентора у вигляді піраміди Віккерса або Берковича - зі збільшенням навантаження твердість зменшується - прямий або просто розмірний ефект (indentation size effect);

- для сфероконическим индентора (типу конуса для твердоміра Роквелла) - зі збільшенням навантаження твердість спочатку збільшується, коли впроваджується сферична частина индентора, а потім починає зменшуватися (для сфероконическим частини індентора).

Побічно твердість також може залежати від:

- міжатомних відстаней

- Координаційної числа - чим вище число, тим вище твердість

- валентності

- Природи хімічного зв'язку

- Від напрямку (наприклад, мінерал дистен - його твердість вздовж кристала дорівнює 4, а поперек - 7)

- Крихкості і ковкості

- Гнучкості - мінерал легко гнеться, вигин не випрямляються (наприклад, тальк)

- Пружності - мінерал згинається, але випрямляється (наприклад, слюди)

- В'язкості - мінерал важко зламати (наприклад, жадеїт)

- спайності

і ряду інших фізико-механічних властивостей матеріалу.

Найбільш твердими з існуючих на сьогоднішній день матеріалів є дві аллотропние модифікації вуглецю - лонсдейліт, на 58% перевершує по твердості алмаз і фуллерит (приблизно в 2 рази твердіше за алмаз). Однак практичне застосування цих речовин поки малоймовірно. Самим твердим з поширених речовин є алмаз (10 одиниць за шкалою Мооса).

Чим вимірюється твердість?

Твердість твердістю, але нам важливіше зрозуміти, що означають заповітні цифри, які так цінуються любителями ножів! Справа в тому, що для визначення твердості застосовуються різні методи вимірювання. І для кожного методу вимірювання твердості існує своя шкала вимірювання твердості.

Методи визначення твердості за способом прикладання навантаження діляться на статичні і динамічні (ударні).

Метод Брінелля - твердість визначається за діаметром відбитка, що залишається металевим кулькою, вдавлюють в поверхню. Твердість обчислюється як відношення зусилля, прикладеного до кульки, до площі відбитка (причому площа відбитка береться як площа частини сфери, а не як площа кола (так вимірюється твердість по Мейеру). Число твердості по Бринеллю по ГОСТ 9012-59 записують без одиниць виміру. твердість, визначена за цим методом, позначається HB, де H = hardness (твердість, англ.), B - Бринелля;

Метод Роквелла - твердість визначається за відносної глибині вдавлення металевої кульки або алмазного конуса в поверхню тестованого матеріалу. Твердість, визначена за цим методом, є безрозмірною і позначається HR, HRB, HRC і HRA; твердість обчислюється за формулою HR = 100 - kd, де d - глибина вдавлювання наконечника після зняття основного навантаження, а k - коефіцієнт. Таким чином, максимальна твердість по Роквеллу відповідає HR 100.

Метод Віккерса - твердість визначається за площею відбитка, що залишається чотиригранної алмазної пірамідкою, вдавлюють в поверхню. Твердість обчислюється як відношення навантаження, прикладеної до пірамідці, до площі відбитка (причому площа відбитка береться як площа частини поверхні піраміди, а не як площа ромба). Твердість, визначена за цим методом, позначається HV;

Таким твердоміром користувалися років п'ятдесят тому.

Твердість по Шору (Метод вдавлення) - твердість визначається за глибиною проникнення в матеріал спеціальної загартованої сталевої голки (індентора) під дією калиброванной пружини. В даному методі вимірювальний прилад іменується дюрометром. Зазвичай метод Шора використовується для визначення твердості низькомодульної матеріалів (полімерів). Метод Шора, описаний стандартом ASTM D2240, обумовлює 12 шкал вимірювання. Найчастіше використовуються варіанти A (для м'яких матеріалів) або D (для більш твердих). Твердість, визначена за цим методом, позначається буквою використовуваної шкали, що записується після числа з явною вказівкою методу.

Дюрометри і шкали Аскер - за принципом вимірювання відповідає методу вдавлення (по Шору). Фірмова і національна японська модифікація методу. Використовується для м'яких і еластичних матеріалів. Відрізняється від класичного методу Шора деякими параметрами вимірювального приладу, фірмовими найменуваннями шкал і індентора.

Відмінність від традиційного твердоміра - електронний екран динамометра

Твердість по Шору (Метод відскоку) - метод визначення твердості дуже твердих (високомодульних) матеріалів, переважно металів, по висоті, на яку після удару відскакує спеціальний бойок (основна частина склероскопа - вимірювального приладу для даного методу), що падає з певної висоти. Твердість за цим методом Шора оцінюється в умовних одиницях, пропорційних висоті відскоку бойка. Основні шкали C і D. Позначається HSx, де H - Hardness, S - Shore і x - латинська буква, що позначає тип використаної при вимірюванні шкали.

Метод Кузнєцова - Герберта - Ребиндера - твердість визначається часом загасання коливань маятника, опорою якого є досліджуваний метал;

Метод Польді (подвійного відбитка кульки) - твердість оцінюється в порівнянні з твердістю еталона, випробування проводиться шляхом ударного вдавлення сталевої кульки одночасно в зразок і еталон;

Сучасний твердомер мало схожий на попередників

Шкала Мооса - визначається по тому, який із десяти стандартних мінералів дряпає тестований матеріал, і який матеріал з десяти стандартних мінералів дряпається тестованим матеріалом.

Метод Бухгольца - метод визначення твердості за допомогою приладу Бухгольца. Призначений для випробування на твердість (жорсткість по Бухгольц) полімерних лакофарбових покриттів при вдавливании индентора Бухгольца. Метод регламентують стандарти ISO 2815, DIN 53153, ГОСТ 22233.

ВУкаіни стандартизовані не всі шкали твердості. У виготовленні ножів, а також при їх продажу, застосуванні і, звичайно, в різних обговореннях використовується і, відповідно, частіше за все мається на увазі шкала Роквелла. А саме - HRC.

Шкали твердості по Роквеллу

Існує цілих одинадцять шкал визначення твердості за методом Роквелла, заснованих на комбінації «индентор (наконечник) - навантаження». Найбільш широко використовуються два типи індентером: кулька з карбіду вольфраму діаметром 1/16 дюйма (1,5875 мм) або такої ж кулька з загартованої сталі і конічний алмазний наконечник з кутом при вершині 120 °. Можливі навантаження - 60, 100 і 150 кгс. Величина твердості визначається як відносна різниця в глибині проникнення індентора при додатку основний і попередньої (10 кгс) нагрузкі.Для позначення твердості, певної за методом Роквелла, використовується символ HR, до якого додається буква, яка вказує на шкалу за якою проводилися випробування (HRA, HRB , HRC).

НАЙБІЛЬШ ШИРОКО ВИКОРИСТОВУЮТЬСЯ шкалами твердості по Роквеллу

Чим твердіше матеріал, тим менше буде глибина проникнення наконечника в нього. Щоб при більшій твердості матеріалу виходило більше число твердості по Роквеллу, вводять умовну шкалу глибин, приймаючи за одне її поділ глибину, рівну 0.002 мм. При випробуванні алмазним конусом гранична глибина впровадження становить 0.2 мм, або 0.2 / 0.002 = 100 поділок, при випробуванні кулькою - 0.26 мм, або 0.26 / 0.002 = 130 поділок. Таким чином формули для обчислення значення твердості будуть виглядати наступним чином:

а) при вимірюванні за шкалою А (HRA) і С (HRC):

Різниця H - h представляє різницю глибин занурення індентора (в міліметрах) після зняття основного навантаження і до її застосування (при попередньому навантаженні)

б) при виміру за шкалою B (HRB):

Зв'язок між результатами перевірки на твердість і міцності матеріалів досліджувалися такими вченими-матеріалознавцями, як Н. Н. Давиденков, М. П. Марковець та ін. Використовуються методи визначення межі текучості за результатами перевірки на твердість вдавленням. Такий зв'язок була знайдена, наприклад, для високохромистих нержавіючих сталей після різних режимів термообробки. Середнє відхилення для конічного алмазного індентора становило всього +0,9%. Були проведені дослідження по знаходженню зв'язку між значеннями твердості і іншими характеристиками, обумовленими при розтягуванні, як межа міцності (тимчасовий опір, звуження в шийці і справжнє опір руйнуванню).

Стосовно до твердості сталей, з яких виготовляються ножі, встановлені наступні величини, що залежать також від способу термічної обробки:

Порівнюючи показники різних шкал різних методів вимірювання твердості стали, легко можна заплутатися. Щоб цього не сталося, слід знати про таблиці відповідності значень твердості різних шкал. Дивлячись на неї, стає зрозуміло, звідки можуть виникнути причини помилок щодо максимальної твердості стали ножа і безглузді вимоги надати ніж твердістю в 90, а то і більше, одиниць!

Твердість по Роквеллу

Твердість по Бринелю

Твердість по Віккерсу

На ділі ж, як видно з таблиці, ножових сталей з твердістю понад 70HRC не існує. А на практиці не зустрічається ножів із сталі твердістю понад 65HRC. Найпоширенішими і прекрасно використовуваними є ножі з дамаської сталі з твердістю 56-62HRC.

Робочі ножі компанії «український булат» виготовляються в основному з дамаської сталі, гарантовано має твердість в цьому діапазоні. Заготовки виготовляються зі сталі, викуваної у власній кузні. Після завершення процесу виробництва ножі «українського булату» вибірково проходять перевірку на відповідність заявленим параметрам. У тому числі і твердості матеріалу клинка.

При бажанні Ви можете самостійно провести експеримент з вимірювання твердості матеріалу, керуючись, наприклад, вузівської методичкою.

За матеріалами інтернет-ресурсів

перетягніть

сюди ніж