Навивка пружини на токарному верстаті способи, відео

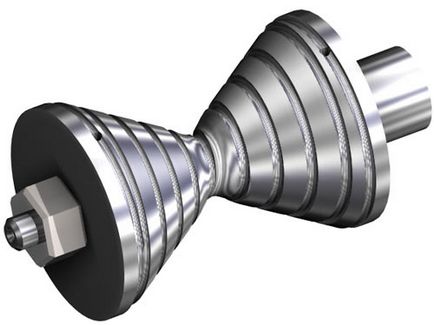

Це техпроцес, в ході якого дріт або стрічка піддається обробці. В результаті чого виходять навивка пружин різної форми: циліндричної, конічної, фасонної або плоскою. Основним методом виробництва вважається холодний спосіб. Навивка пружини виконується на токарному верстаті, для цього використовується спеціальне пристосування, вручну або із застосуванням автомата. Виробництво подібних виробів, можливо і гарячим методом, діаметр використовуваного дроту від 10 мм. Вибір варіанту навивки пружини залежить від розміру і типу металу.

Холодний спосіб виготовлення

Технологія навивки пружин на токарних верстатах вУкаіни вважається більш кращою. Обумовлено тим, що гарячий спосіб вимагає серйозних витрат пов'язаних з придбанням дорогого додаткового обладнання. Холодний метод має обмеження по діаметру дроту, він не перевищує 16 мм. Оснащення для цього техпроцесу складається з оправок, пристосованих для направлення металевої нитки на поворотній котушці.

Вид залежить від форми пружини (циліндричної, бочкообразной або конічної). Пристосування для натягування й напрямки дроту представлено у вигляді двох обертових роликів. Причому верхній має гвинт, який дозволяє регулювати натяг і напрямок. При холодної завивки пружин береться метал з необхідними якостями, з нього роблять потрібну деталь. В кінці проводять термообробку з метою позбавлення від внутрішніх напружень.

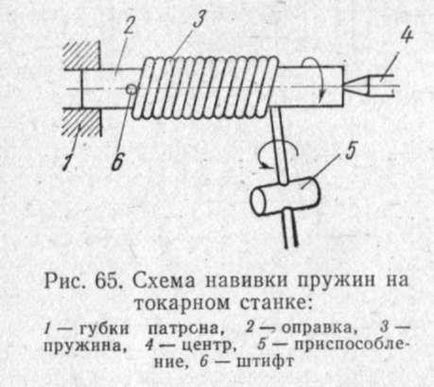

Сама технологія виглядає так. Сталевий дріт подають через планку, встановлену на супорті обладнання, а кінець фіксується затискачем на оправці. Роликове пристосування виконує натяг металевої нитки, який важливий при виготовленні вироби. Після включення станка, починається намотування пружини, при цьому швидкість в залежності від діаметра, використовуваного матеріалу, знаходиться в межах 10 - 40 м / хв. Кількість витків підраховується візуально або лічильником. Після закінчення виріб підлягає механічній обробці.

Це може бути технологія торцювання для пружин стиснення абразивним кругом на спеціальних автоматах або на промислових точилах. На виробах іншого профілю технологічні кінці підлягають обрубці або обрізку, використовуючи спеціальне пристосування і відповідний інструмент. Готовий продукт піддається термообробці в електричних печах.

Технологія термічної обробки деталей залежить від матеріалу. Для одних марок сталей відпустку і гарт, для інших, в тому числі і для бронзи - низькотемпературний відпустку, після якого вироби набувають пружні властивості.

Готову продукцію перевіряють і випробовують на відповідність технологічним параметрам (розтяг, стиск, вигин, крутіння). При необхідності або за згодою замовника виконується додаткова обробка (гальванічне, лакофарбове або інше покриття).

Гарячий метод виготовлення

Навивки пружин на токарних верстатах таким методом доступні для виготовлення виробів з пруткового матеріалу діаметром 10 мм і більше. Технологічний процес при цьому складається з ряду етапів:

- обрізка і подальший нагрів;

- відтяжка і вальцювання кінців;

- повторне нагрівання;

- навівка з нагрітого матеріалу;

- відрубують кінці заготовки;

- розводка і правка вироби, подальша термообробка;

- заточка і шліфування торців, захист від корозії, контроль розмірів і випробування (міцність, зносостійкість і т. п.).

Нагрівання заготовки виконується в короткий час, при цьому повинно виконатися обов'язкова умова - рівномірний по всьому об'єму прогрів. Для гарячої навивки потрібно інструмент і оснащення (оправлення, молотки, кліщі, клини і т. Д.). Все перераховане навівщіку потрібно мати під рукою при виконанні робіт з виготовлення пружин. Оправлення потрібна для навивки пружин на токарних верстатах, а за допомогою клина кріпиться заготовка на ній. Кліщі мають форму губок забезпечують утримання, установку і поворот деталі.

В процесі роботи потрібно керуватися технологічними інструкціями, які забезпечать отримання якісних виробів. З метою зниження відходів при виготовленні коротких виробів на оправлення укладається довга спіраль, т. Е. Робиться заготовка на кілька деталей. Процес навивки пружин на токарних верстатах великого розміру включає практично ті ж етапи операції, що застосовують для середніх і дрібних заготовок.

Особливості процесу завивки

Отримані після навивки пружини при експлуатації, знаходяться в режимі численних повторюваних навантажень. Тому вони повинні мати високі характеристики по пружності, в процесі роботи витримувати велику кількість повторних завантажень без опади і поломок. Перше означає, що пружини після навантаження повинні швидко відновлювати закладену форму і розміри. Практика показує, що довговічність продукту, виготовленого на верстаті, безпосередньо залежить від якості і чистоти обробки дроту. На поверхні пружин не повинні бути подряпини, волосовини, ризики та інші дефекти, т. К. Вони призводять до різкого зниження експлуатаційних якостей вироби.

Важливим моментом для навивки пружин вважається використання оправок (пристроїв), вони попереджають викривлення в момент гарту і при відпустці. Навіть якщо деталь неприємно вразила при загартуванню, виправити ситуацію можна насадивши її перед процедурою відпустки на оправлення. У пружин великого розміру дефект, отриманий при загартуванню важко виправити, т. К. В цьому випадку ускладнена фіксація на оправці. Щоб цього не траплялося потрібно термообробку заготовки проводити вже на ній.

Пристосування для навивання пружин на токарному верстаті

При будь-якому з двох способів навивки пружин на токарних верстатах повинні забезпечуватися наступні параметри:

- внутрішній, середній або зовнішній діаметр продукту;

- загальні та робочі витки, їх число;

- висота і крок пружини з урахуванням подальшої обробки.

Вам також можуть бути цікаві статті: