Лиття в разові форми

Разовими є форми, одержувані при набиванні і ущільненні формувальних сумішей (в опоках, при безопочного формуванні, в грунті); форми, одержувані при заливці формувальних сумішей; оболонкові форми та форми, одержувані по виплавлюваних мо-делям.

Формування ущільненням сумішей. Отримання форм ущільненням сумішей складається з наступних основних процесів - виготовлення модельних комплектів, приготування формувальних і стрижні-вих сумішей, виготовлення стрижнів, формування (машинного чи руч-ної) з набиванням і ущільненням сумішей.

Для формування потрібна модель. Якщо в деталі повинні бути наскрізне-ні отвори, поглиблення або порожнини, то для їх освіти потрібні стрижні, які формують в стрижневих ящиках. Моделі і стрижневі ящики складають модельні комплекти для виливків.

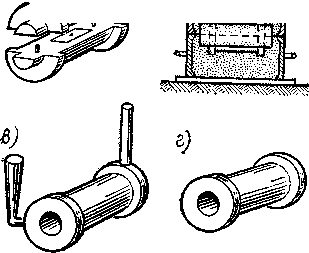

На рис. 111, а зображена дерев'яна модель для відливання втулки, що складається з двох частин. У площині роз'єму одна частина моделі має шипи, інша - відповідні гнізда. Знаки (виступи на моделі) при формуванні утворюють поглиблення для установки стрижня. На рис. 111, б представлена форма (в розрізі), подгото-тичних до заливання, на рис. 111,6 - виливок втулки, на рис. 111, г - оброблена втулка.

Моделі і стрижневі ящики для одиничного і дрібносерійного виробництва роблять дерев'яними, а для масового виробництва - з пластмас або сплавів алюмінію з міддю. При виготовленні моделей враховується припуск на механічну обробку і усадку при охолодженні виливки. За ГОСТом розмір припусків на обробку чавунних виливків коливається від 2 до 20 мм, сталевих - від 4 до 28 мм в залежності від розмірів виливки і типу виробництва. Усадка для різних ливарних сплавів становить від 1 до 2,5%; деякі сплави спеціального призначення мають велику усадку, наприклад, сталь 110М13Л (див. с. 119) має усадку 3,5%. При изго-ленні моделей користуються так званими усадковими ме-трам, які більше нормальних на величину усадки.

Моделі бувають цільні і роз'ємні. Роз'ємні моделі спів-стоять з двох, трьох і більше частин і застосовуються там, де по усло-виям формування неможливо використовувати цільні моделі. Для полегшення виїмки моделі з форми бічні поверхні їх роблять не перпендикулярними до площини роз'єму, а з формувальних укло-ном (0,5-3 °).

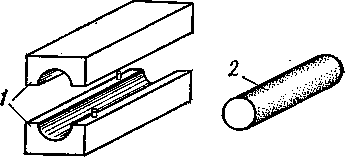

Виготовлення стрижнів проводиться набиванням стрижневих ящі-ков. На рис. 112 показаний дерев'яний стрижневий ящик / і стер-жень 2 для втулки, відформований в ньому. Для формування складних виливків необхідно мати кілька різних стрижнів і відпо-відно кілька стрижневих ящиків.

Формувальні і стрижневі суміші застосовують для виготовлення разових форм. Суміші мають пластичністю, міцністю, подат-ливость, огнеупорностью, газопроницаемостью.

Основною складовою формувальних і стрижневих сумішей, що визначає їх вогнетривкість, є кварцовий пісок, поста-вляемий в природному або збагаченому стані і містить від 90 до 98,5% SiO2. До складу сумішей входять також сполучні (кварцовий пісок, циркон, хромовий залізняк, графіт), газообразующие - сприяють газопроницаемости і податливості суміші (деревна тирса, а також великий, з розмірами зерен від 0,25 до 1 мм, річковий пісок) складові.

Метал заливають у сиру (формування по сирому) форму або в перед- ньо висушену (формування по сухому). Міцність сирих форм для великого лиття недостатня. Суворі вимоги пред-є до сумішей для сталевого лиття, так як рідка сталь має більш високу температуру, а при охолодженні дає велику усадку.

Формувальні суміші поділяють на облицювальні, заповнення системи водою та єдині. Облицювальна суміш безпосередньо стикається з ме-них металів, вона повинна володіти повною мірою всіма вище перерахованими властивостями; товщина її шару залежить від розміру моделі і становить 20-50 мм. Наповнювальні суміші служать для набивання решти форми, вони повинні бути міцними і газопроникними. Єдиними сумішами набивають всю форму при ма-шинної формуванні; до них пред'являються ті ж вимоги, що і до облицювальних сумішей.

При складанні формувальних сумішей крім свіжих матеріалів використовують оборотну суміш, одержувану при вибиванні готових виливків, після її регенерації. Така суміш містить в основному кремнезем і є замінником кварцового піску.

Великого поширення набули швидкотверднучі формувальні суміші з жид-ким склом, тверднуть під час продування їх СО2; в інших сумішах з рідким склом затвердіння йде не за рахунок продувки СО2. а під дією затверджувача - шлаку феррохромовий виробництва, що вводиться в со-ставши суміші.

Стрижні знаходяться в більш важких умовах, ніж стінки форми, при заливці вони майже повністю оточуються розплавленим металом, а при розбиранні форми повинні легко вибиватися, тому необ-обхідно, щоб стрижні були досить міцними, вогнетривкими, газопроникними, податливими і, крім того, не занадто твер-дими і крихкими.

По складу стрижневі суміші поділяють на піщано-глинисті, що застосовуються при виготовленні великих стрижнів на каркасах, піщано-масляні (з єднальними з сланцевої смоли, сульфидно-спиртової барди, торф'яного пеку), суміші з рідким склом, з тер-моріАктивний смолами і ін.

Приготування свіжих формувальних і стрижневих сумішей со-стоїть з сушки складових, розмелювання глини, вугілля, просіювання, змішування, зволоження і розпушування.

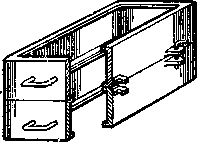

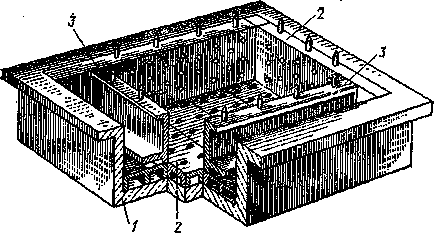

Формування в опоках проводиться по рознімної або нероз'ємною моделям, зі стрижнями або без них. Опоки (рис. 113) - це ящики, що складаються тільки з стінок, виконані з чавуну, сталі або алюмінієвих сплавів. Нижче на прикладі виготовлення форми для відливання втулки розглянуто випадок формовки по рознімної моделі зі стрижнем як найбільш загальний.

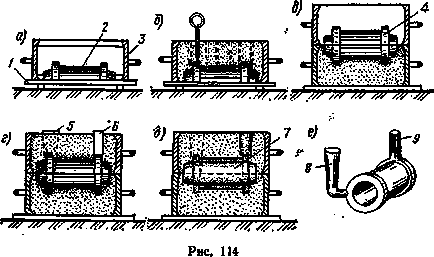

На подмодельную плиту 1 (рис. 114, а) встановлюють нижню половину моделі 2 і ставлять нижню опоку 3. Модель покривають облицювальної сумішшю, ущільнюють її, потім опоку повністю засипають наполнительной сумішшю, трамбують і наколюють отвори для виходу газів (рис. 114, б ). Цим закінчується формування нижньої напівформи.

Далі нижню напівформи перевертають, подмодельную плиту знімають і поверхня розділу форми посипають дрібним роздягли-них піском. На заформованими половину моделі накладають другу її половину 4 (рис. 114, в), ставлять верхню опоку і фіксують її положення. З метою освіти ливника (для заливки металу) і випора (для виходу газів при заливці, а також для кон-троля закінчення заливки; дрібні виливки роблять без випоровши) встановлюють окремі моделі 5 і 6 (рис. 114, г). Коли набивка верхньої опоки закінчена і проколоті отвори для виходу газів, "близько верхній частині моделі 5 прорізають порожнину для ливникової чаші, виймають моделі ливника і випора, знімають верхню напівформи, перевертають, прорізають літніковий канал по роз'єму форми і виймають половинки моделі. При формуванні по сухому після, цього форми направляються в сушильну піч. Висушені форми для чавунного лиття покривають всередині формувальними фарбами, що містять графіт; для сталевих виливків застосовують фарби, що містять порошок кварцового піску або циркону. Якщо заливка проводиться в сиру форму, то порожнину її пріпилівают меленим деревним вугіллям або графітом (проти пригорання). В знаки нижньої половини форми встановлюють стрижень 7 (рис. 114, д), після чого форму збирають і вона готова до заливання. виливок втулки з необ-рубаним літником 8 і випорю 9 приведена на рис. 114, е.

Крім формування в опоках, в одиничному виробництві примі-няют ручну формовку в грунті за моделями та шаблонами, іноді з опокой.

Стрижні виготовляють набиванням стрижневий сумішшю стрижневих ящиків. Канали для відводу газів в прямих стрижнях наколюють Душнікі або попередньо закладають прямі сталеві про-волоки, які видаляють після набивання. Для утворення каналів в кривих стрижнях користуються парафінові гнітом, розплився-вляющіміся при сушінні. Для армування стрижнів при їх фор-мовке всередину встановлюють каркас із дроту або литих чавун-них рамок. Стрижневі суміші з рідким склом тверднуть, як і формувальні суміші. Стрижні з термореактивними смолами виготовляють в металевих ящиках, які потім для полі-мерізаціі смоли нагрівають до температури 250-280 ° С, в резуль-таті чого стрижень стає високоміцним.

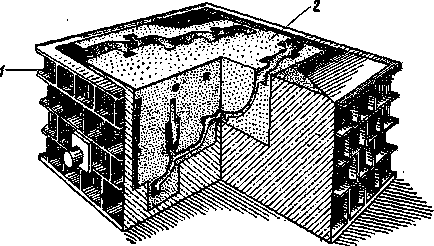

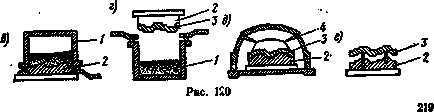

При масовому виробництві наповнення стрижневих ящиків проводиться високопродуктивними піскодувні машинами. Стрижнева суміш подається через сопло під тиском повітря 500-700 кПа і заповнює порожнину стрижневого ящика; при цьому досягається необхідне ущільнення суміші. Для великих і складних отлйбок ливарні форми збирають з окремих стрижнів-блоків в металевому жакеті або в ливарні ямі з бетонними стінками, званої кесоном. На рис. 115 пред-ставлен кесон, що складається з бетонних стін 1, нижніх і бічних нерухомих чавунних стінок 2 і рухомих стінок 3, забезпечують-вающих можливість складання в одному кесоні різних за розміром форм.

На рис. 116 приведена в розрізі форма, складена з стерж-ней-блоків 2 в металевому жакеті 1.

Машинну формовку застосовують в серійному і масовому виробниц-стве; При механізації процесу оператор лише ставить опоку на машину, керує машиною і знімає заформованими опоку, при-ніж установка і зняття опоки часто проводиться за допомогою меха-низмов. Машинна формування в порівнянні з ручною прискорює роботу в 10-25 разів і забезпечує високу якість лиття.

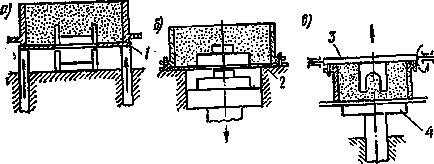

Модель з форми витягають, піднімаючи заформованими опоку на штифтах (рис. 118, а) або опускаючи модельну плиту з моделлю (рис. 118, б). Для попередження обвалів формувальної суміші при добуванні моделі застосовують протяжні плити 1 (рис. 118, а) і 2 (рис. 118,6). На машинах з поворотною плитою (рис. 118, в) готову полуформу повертають разом з поворотною плитою 5, після чого плита разом з моделлю піднімається і отриману форму знімають з приймального столу 4.

У всіх випадках перед витяганням моделей їх розбивають за допомогою пневматичних вібраторів, що діють на модельну плиту. Машини з поворотною плитою застосовують переважно для нижніх полуформ і в тих ви-чаях, коли у верхній напівформи є масивні виступи, які можуть обвалитися при добуванні моделі без предваритель-ного повороту форми. Для вилучення моделей машини приводяться в дію стисненим повітрям. Ущільнюють формувальну суміш в опо-ках пресуванням, струшуванням або за допомогою пескометом (для великих форм).

В даний час в ливарних цехах здійснюється комплекснаямеханізація формовочно-заливного ділянки. Ливарне виробниц-ство відрізняється великими вантажопотоками різноманітних матері-теріалів і багаторазовим їх переміщенням, причому в ході технологи-чеського процесу матеріали набувають різні властивості, в зв'язку, з чим змінюється спосіб їх транспортування.

При комплексної механізації суміш, приготована з по-міццю машин, стрічковим або пневматичним транспортером по-дається до робочого місця формовки і заповнює бункер, розташований-ний над формувальної машиною. Через затвор бункера в міру потреби суміш зсипається в форму, де механічно ущільнюється. Подача, установка опок на машини, а також подача стрижнів меха-нізірованних. Набиті на машині форми встановлюють на рухомий конвеєр і подають послідовно-тельно на заливку, охолодження, ви-бівку, обрубка, обрізку літніковойсистеми і очищення виливків. У лі-Тейном виробництві впроваджується автоматизація, застосування роботів. Виготовлення форм і стрижнів при заливці формувальних сумішей (наливна формування). Рідкі само-тверднуть суміші (ЖСС) мають в своєму складі поверхнево-актив-ні речовини, що утворюють піну, ко-торая розділяє зерна формувального піску і цим сприяє наданню формувальної суміші псевдорідину-рухливості (плинності). Живучість суміші (тривалість перебування в жидкоподвижного стані) соста-вляет 8-10 хв, тривалість за-твердеванія 30-50 хв. З ЖСС роблять форми для великих отли-вок, причому ці суміші не ущільнюють, а «заливають» в опоки і стрижневі ящики. На установках ЖСС поєднуються процеси приготування формувальних сумішей і формування, в результаті відпадає потреба в землепріготовітельних ділянках з усім їх громіздким обору-нанням, а також в формувальних машинах, пристроях, сушильних печах. Перераховані переваги дозволяють пови-сить продуктивність в 3-5 разів при виготовленні великих ли-Тейн форм і стрижнів в цехах одиничного і серійного вироб-ництва.

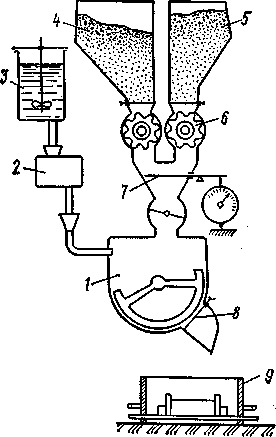

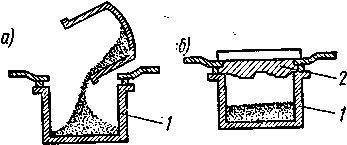

Лиття в оболонкові форми. Оболонкові форми застосовують при масовому виробництві виливків невеликих розмірів (до 1 м і масою до 200 кг), переважно тонкостінних. На рис. 120 приведена схема отримання оболонкової форми. Поворотний бункер / (рис. 120, а) машини наповнюється формувальної сумішшю з піску і термореактивної фенолформальдегидной смоли. Нагріту до 150- 200 ° С односторонню металеву плиту 2 з металевими моделями закріплюють над бункером (рис. 120, б) і перевертають разом з ним (рис. 120, б). Під дією нагрітої плити смола в шарі, що покриває плиту, плавиться і спікають пісок. При обрат-ном повороті пристрою на формі залишається кірка (оболонка) 3 (рис. 120, г), а надлишок суміші залишається в бункері. Для завершення реакції освіти резита оболонку разом з плитою поміщають на 30-40 с в піч 4 (рис. 120, д), нагріту до 250-300 ° С. Затвер-девшую оболонку знімають з плити штовхачем (рис. 120, е) і спа-ють з іншою оболонкою (полуформой) зажимами або склеюють. Готову оболонкову форму заливають металом; після Затвердевая-ня виливки легко звільняються. В оболонкові форми заливають чавун, сталь, а також сплави кольорових металів.

Лиття в оболонкові форми має ряд переваг: формування легко автоматизується за видачею до 500 оболонок в годину; точність виливків в оболонкові форми - 0,3-0,7 мм на 100 мм розміру при високій якості обробки поверхні, тому скорочується або відпадає необхідність механічної обробки; витрата формо-вильно матеріалів в порівнянні з формуванням в опоках скорочується в 8-18 разів, відпадає необхідність в опоках. Все це в десятки разів скорочує вантажопотік в ливарних цехах.

Лиття по виплавлюваних моделях.

Лиття в піщані форми по виплавлюваних моделях при-міняють для отримання крейда-ких деталей масою до 15кг зі сталі та інших важко-оброблюваних матеріалів з температурою плавлення до 1600 ° С. Досягається велика точність розмірів (11-13 квалітетів) при невеликій шерохова-тости поверхні (Ra = 10 - 15 мкм), завдяки чому скорочується або відпадає необхідність механічної обробки.

Технологія лиття по виплавлюваних моделях складається з сліду-чих етапів:

1) виготовлення металевої моделі-еталона відливається вироби;

2) виготовлення прес-форми з легкоплавкого сплаву по моделі-еталону;

3) виготовлення виплавлюваних моделей шляхом заповнення прес-форм легкоплавким рідким або пастоподібною складом (частіше з суміші стеарину з парафіном);

4) виготовлення моделей ливникової системи того ж складу;

5) складання моделей і ливникової системи і покриття їх вогнетрив-ним складом з порошкоподібного кварцового піску з добавкою розчину етилсилікату або рідкого скла в якості сполучного; цей облицювальний склад при прожаренні форм утворює міцну оболонку і забезпечує точність виливки;

6) формування моделі в опоке;

7) виплавка моделей і прожарювання форми;

8) розплавлення металу;

10) вибивка і очищення виливків.

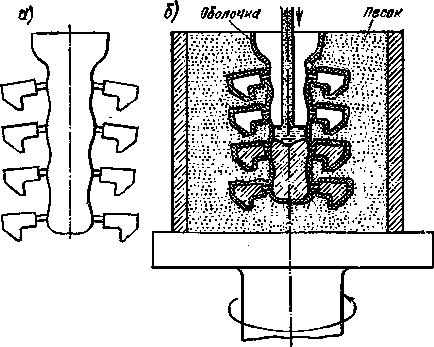

На рис. 121, а зображений комплект моделей в зборі з ливникової системою. Метал заливають у гарячі форми, іноді під тиском 0,2-0,5 МПа або відцентровим способом (рис. 121,6). Висока точність литва досягається застосуванням точних моделей і форм без роз'єму.

Складність технології та відносно висока вартість лиття по виплавлюваних моделях у багатьох випадках цілком окупаються зменшенням відходів металу і витрат на обробку. Крім того, цей спосіб дає можливість відливати готові деталі з твердих металів і сплавів, обробка яких важка і дорога.

За виплавлюваних моделях відливають лопатки газових турбін, ріжучий інструмент (фрези, свердла), дрібні деталі автомобілів, тракторів та ін. На заводах великосерійного і масового виробництва все розглянуті процеси механізовані й автоматизо-рова.