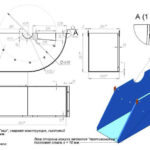

Креслення верстата Щепорез застосовуваного для виготовлення арболітових блоків

Тирса застосовувати не рекомендується через їх високої щільності при пресуванні. Також наповнювачем може служити багаття конопель або льону (костробетон), рисова подрібнена солома або бавовник.

Для виробництва будівельних блоків розроблений Щепорез для арболита, який можна зібрати і своїми руками, маючи відповідні креслення.

Принцип роботи Щепорез для виготовлення арболіта

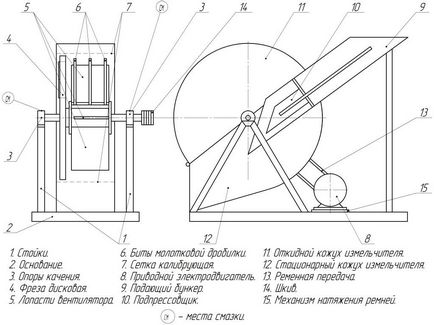

Щоб зробити якісний верстат-Щепорез для виробництва арболіта, необхідно мати креслення і відповідні інструменти. Основа такого верстата - рубальні диск з радіально розташованими ножами, ротора з молоточками і лопатями. Це рубильна-дробильний механізм, який переробляє довільні шматки деревини в тріску. Диск закріплений на сталевому валу, що обертається в двох роликових підшипниках. До ножів диска деревні відходи подаються через приймальний бункер. Зрізується тріска проходить в щілину наявну в диску за ножами і зустрічається з обертовими молоточками, які додатково подрібнюють попадаються на своєму шляху деревні частинки. Далі під дією відцентрової сили тріска направляється на просівають сито і віддаляється через розвантажувальний вікно.

Необхідні креслення, за якими для виробництва арболіту може бути виготовлена саморобна роторно-молоткова дробарка, представлені нижче. Оскільки устаткування саморобний, то і розміри деталей доведеться підбирати, виходячи з власного матеріалу. Дробарка, виготовлена своїми руками за бажанням може мати харчування в 220-380 В і складається з наступних вузлів:

- Металевий корпус зі знімним (або відкидним) кожухом (11,12).

- Вільно обертаються біти з молотками для виробництва безпосередньо тріски, секторально розділені відбійниками (6).

- Диск із закріпленими на ньому ножами (4).

- Калібру сито з отворами Ø 15-20 мм (7).

- Бункер для подачі відходів з деревини (9).

Робочі креслення різних Щепорез можуть відрізнятися розмірами і наявністю тих чи інших вузлів, але принцип роботи залишається однаковим. Після подачі на обладнання напруги 220 В електродвигун зраджує своє обертання за допомогою клинопасової передачі на барабан з лезами (4) через шків (14) і вал. Потрібно тільки закладати в подає бункер деревні відходи, які відразу переробляються в тріску оптимальної довжини (до 25 мм).

Як зробити Щепорез своїми руками

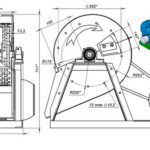

Деякі деталі, креслення яких представлені нижче, необхідно виточити на токарному верстаті, інші можна виготовити своїми руками в домашніх умовах. Диск для ножів повинен бути товщиною не менше 15 мм, щоб забезпечити інерційність обертання маховика.

Діаметр диска - 350-4000 мм (Ø 392 мм). Ножі, які кріпляться на диску, рекомендується зробити з ресор будь-якого автомобіля. Кріпляться вони через отвори з роззенковкою, щоб головки болтів НЕ визирали.

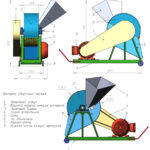

Щепорез для виготовлення арболіта повинен мати абсолютно однакові молоточки, можна використовувати будь-які пластини товщиною близько 5 мм. Для виготовлення сита, всередині якого буде розташовуватися растірочная камера, потрібен металевий циліндр Ø 300-350 мм виготовляється з металевого листа довжиною L 942-1100 мм. У цьому циліндрі пробиваються осередки діаметром 8-12 мм. Просвердлювати їх небажано - краю осередків повинні бути гострими або рваними, тому отвори рекомендується виконати пробійником або кернів потрібного діаметру.

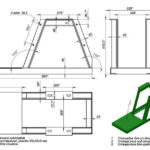

Захисний кожух і подає бункер виготовляється з листового заліза товщиною 8-12 мм. Листи нарізаються в розмір і зварюються в конструкцію так, як вказують креслення. Ребра жорсткості робляться з куточків, швелерів або труб.

Щоб ріжучий вузол вільно розміщувався в корпусі, діаметр маховика повинен бути меншим за розмір корпусу на 30-50 мм.

Устаткування дробильного вузла: цапфи вала, на які необхідно насадити опорні підшипники, плюс била (молотки) і ріжучий диск. Наступний крок по виготовленню Щепорез - потрібно вирізати отвори для робочого вала, а також вхідні і вихідні розтруби для подачі сировини та виходу тріски.

Приймальний бункер приварюється до корпусу під кутом. Механічний і електричний приводи монтуються в останню чергу: на раму кріпиться електродвигун, потім шківи необхідного діаметра, і всі вузли з'єднуються ремінною передачею. Для цього можна використовувати звичайні автомобільні ремені відповідного діаметру.

Якщо ваше обладнання відповідає вимогам точності і в співвісності НЕ буде розбігу, то можна застосувати не ремінь з'єднання, а співвісну схему - можна підключити вали через муфту.

Після остаточного складання Щепорез він кріпиться на рамі, шків закривається кожухом, і проводиться пробний холостий пуск. Якщо обладнання працює без биття і люфтів, то можна завантажити першу партію обрізків деревини. Перші кілька днів саморобний обладнання для виробництва тріски краще експлуатувати в щадному режимі.

Опілкобетон або арболит краще для будівництва