Класифікація і конструкція прес-форм - слюсарно-інструментальні роботи

Класифікація і конструкція прес-форм

Конструкції прес-форм дуже різноманітні. Вони відрізняються числом оформляють гнізд, розташуванням площині роз'єму, способом охолодження або нагрівання, характером зв'язку з робочою машиною, способом вилучення вироби і рядом інших ознак.

За кількістю оформляють гнізд все прес-форми поділяють на одномісні та багатомісні. У прес-формах для невеликих виробів число гнізд досягає п'ятдесяти і більше. Такі прес-форми дуже продуктивні, але складні і дороги.

Роз'єм прес-форм для виймання виробу може проводитися в горизонтальній або вертикальній площині в залежності від типу робочої машини і конструкції самого виробу. Рідше зустрічаються багаторознімних прес-форми, призначені для виготовлення складних по конфігурації виробів з великим числом поднутрений і бічних заглиблень. На ливарних машинах з горизонтальним розташуванням плит прес-форми роблять з горизонтальним роз'ємом. Однак такі машини незручні в роботі і знаходять обмежене застосування. На виробництві частіше використовують машини з вертикальним розташуванням плит, до яких кріплять прес-форми з вертикальним роз'ємом.

За характером зв'язку з робочою машиною розрізняють прес-форми знімні, напівстаціонарних і стаціонарні. Знімні прес-форми застосовують тільки в дрібносерійне виробництво. Їх не закріплюють на пресі і вони не мають власної системи обігріву або охолодження. Для вилучення з такої прес-форми вироби її необхідно зняти з робочої машини. Цей тип прес-форм застосовують тільки для виготовлення виробів з реактопластів і гумотехнічних виробів на пресах. Головна їхня перевага - простота і невисока вартість.

Стаціонарні та напівстаціонарних прес-форми використовують в масовому і великосерійному виробництві для виготовлення металевих і пластмасових виробів на пресах і ливарних машинах. У стаціонарних прес-формах весь цикл обробки здійснюється на робочій машині, включаючи і витяг вироби з прес-форми. Напівстаціонарних прес-форми на відміну від стаціонарних мають знімну касету або знімну клинову матрицю. Після закінчення циклу лиття їх виймають з прес-форми, розбороняють поза робочої машини і витягують виріб. Напівстаціонарних прес-форми часто застосовують для виготовлення різьбових і армованих виробів.

За способом обігріву або охолодження прес-форми бувають з автоматичним або напівавтоматичним регулюванням температури або взагалі без регулювання. Найбільш часто в якості джерела теплоти застосовують пар або електричні нагрівальні елементи. Для охолодження прес-форм використовують воду.

Прес-форми можуть мати автоматичний, напівавтоматичний і ручний привід механізму знімання виробів і вилучення стрижнів.

Прес-форми досить різноманітні за конструкцією формотворчих порожнин. Так, прес-форми прямого пресування пластмас можуть бути відкритими, закритими поршневими і закритими з перетіканням. У відкритих прес-формах формотворна порожнину одночасно є і завантажувального. Ці прес-форми прості за конструкцією. Їх застосовують для виробництва таких виробів, у яких прессуемая маса повністю розміщується в формотворною порожнини. Однак у відкритих прес-формах часто має місце шлюб через недопрессовкі і спостерігається велика витрата матеріалу. У закритих поршневих прес-формах формотворна порожнину є прямим продовженням завантажувального порожнини. У них зазвичай пресують вироби з волокнистих матеріалів і матеріалів з малою плинністю.

У прес-формах для металевих і неметалевих виробів формотворна порожнину може розташовуватися тільки в матриці (в рухомий половині), тільки в пуансоні (в нерухомій половині), в пуансоні і в матриці (тобто в обох половинах прес-форми).

Конструкції прес-форм відрізняються і за способом вилучення вироби. Так, прес-форми для лиття під тиском бувають зі стрижневим або трубчастим виштовхувачем, з плитою роз'єму і з автоматичним вивінчіваніем вироби. Перші застосовують для жорстких і міцних виробів, на яких допускаються сліди виштовхувачів. Прес-форми з плитою роз'єму використовують для отримання тонкостінних виробів, які не можна витягувати трубчастими або стрижневими виштовхувачами без їх пошкодження. Прес-форми з автоматичним вивінчіваніем застосовують в умовах масового виробництва.

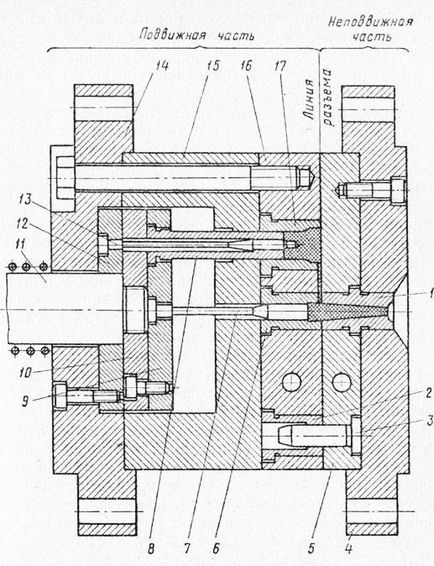

Мал. 1. Стаціонарна прес-форма для лиття під тиском термопластів

Прес-форма - це складне і дороге пристрій, що складається з великої кількості деталей і механізмів. Всі деталі за призначенням ділять на три групи:

1. Деталі формотворною порожнини. До них відносять пуансони, матриці або вкладиші, стрижні, виштовхувачі і ін.

2. Деталі, які забезпечують підведення оброблюваного матеріалу до формотворною порожнини прес-форми. Такими деталями є склянки, літніковие втулки, розсікачі, втулки, наконечники пресує плунжера і ряд інших. Вони утворюють так звану литниковую систему прес-форми.

3. Деталі конструктивного призначення-плити (штовхачів, опорні, підкладні), направляючі колонки і втулки, упори і цілий ряд інших деталей і механізмів. Вони забезпечують надійну і точну установку деталей формотворною порожнини відносно один одного, витяг вироби з прес-форми, зв'язок її з робочою машиною і т. Д.

На рис. 1 як приклад наведено стаціонарна прес-форма для лиття термопластів під тиском. Вона складається з двох половин - рухомої і нерухомої. Основним елементом формотворною порожнини є матриця. Вона встановлена в задній обоймі. Обойма разом з опорною плитою 15 з'єднана з задньої плитою. З її допомогою рухому частину прес-форми кріплять до рухомий плиті литтєвий машини. Внутрішні порожнини вироби формують за допомогою стрижнів, які кріплять в стрижневий плиті. Хвостовик з'єднаний з плитою хвостової частини, яка, в свою чергу, скріплена гвинтами з плитою виштовхувачів. Витяг вироби з матриці здійснюється трубчастим виштовхувачем 8. Виштовхувач ливника стрижневого типу направляється центральної втулкою.

Нерухома частина прес-форми складається з передньої обойми, скріпленої з передньої плитою. З її допомогою нерухому частину прес-форми кріплять до нерухомої плиті машини. У передній обоймі змонтована направляюча колонка, яка при змиканні половинок прес-форми входить в направляючу втулку, встановлену в обоймі. Завдяки цьому забезпечується правильне взаємне розташування елементів рухомої і нерухомої частин.

Литниковая система складається з ливникової втулки з центральним каналом, по якому пластмаса надходить в прес-форму розвідних і впускних каналів. Розвідні канали відгалужуються від центрального і проводять пластмасу до впускних каналах, через які вона потрапляє в формотворчих порожнини.

В обіймах є канали, по яких циркулює охолоджуюча рідина. У разі необхідності в прес-формі роблять вентиляційні канали, по яких повітря з зімкнутої прес-форми витісняється надходять матеріалом.

Принципово такий же пристрій мають і прес-форми для лиття під тиском металевих матеріалів.

У всіх типів прес-форм є значне число однотипних за конструкцією і призначенням деталей. А розрізняються прес-форми перш за все деталями їх формотворною порожнини. Для спрощення проектування, виготовлення і експлуатації однотипні деталі прес-форм нормалізовані і стандартизовані. До таких деталей насамперед належать деталі конструктивного призначення: плити, що направляють колонки і втулки, елементи ливникової системи та ін. Вони утворюють так званий блок. Кожен блок складається з певного набору деталей. В обоймі блока є гнізда під змінні деталі, що створюють формотворчих порожнини, наприклад матриці. Блок постійно закріплений на робочій машині. Але при цьому в ньому можна виготовляти різні вироби, замінюючи відповідні матриці. У міру зношування матриці замінюють, не знімаючи прес-форму з машини. Це значно підвищує продуктивність праці і дозволяє заздалегідьвиготовляти блоки для груп виробів і елементи, в яких формотворчим ці вироби.

В даний час розроблені стандарти на універсальні блоки прес-форм. Їх впровадження дозволяє застосовувати прес-форми і високопродуктивні машини в дрібносерійне виробництво, створюючи недорогі прес-форми для деталей, що йдуть дрібними серіями.

Поряд з уніфікованими прес-формами на виробництві створюють і унікальні. Вони мають велике число стрижнів, розташованих паралельно і перпендикулярно площині роз'єму, механізми автоматичного регулювання температури і ряд інших пристроїв. Конструкція їх дуже складна, а трудомісткість виготовлення висока.