Як виготовити підвісну дорогу

Питання про те як виготовити підвісну дорогу тільки здається риторичним. Насправді при виборі виробника Замовнику, як правило, досить проблематично привести різні пропозиції до одного знаменателю.А це необхідно робити, критично оцінюючи як цінову різницю, так і власні сили і можливості. Це стосується виду поставки підвісних шляхів, а також інженерних і виробничих потужностей Замовника на стадіях проектування, виготовлення і монтажа.Попробуем розібратися в цьому.

Існує три основних способи виготовити і змонтувати підвісний (смуговий або трубчастий) шлях.

Перший спосіб: доручити всі етапи Виробнику.

На прикладі цього способу розберемо етапи проектування і виготовлення шляхів. які застосовуються, при грамотному підході, в будь-якому випадку.

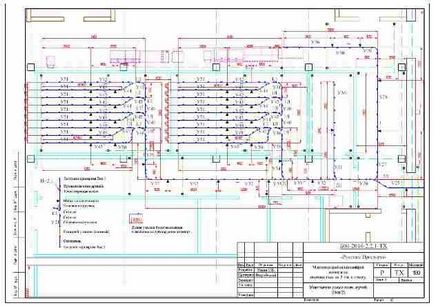

Етап №1: проектування технологічної схеми. Схема являє собою майбутню конфігурацію підвісних шляхів із зазначенням боку проходження троллея, типу стрілок і розташування навісного оборудованія.Схема узгоджується як з Замовником, так і з іншими підрядниками (будівельники, холодильщик) з метою ув'язки прорізів, дверей, навісного холодильного обладнання, позначок за висотою , знімних ділянок і так далі.

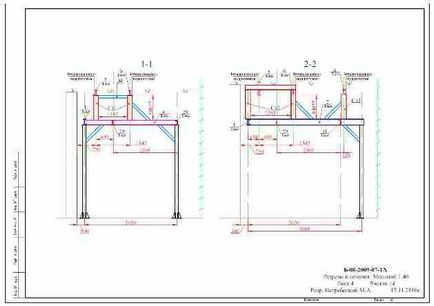

Етап №2: проектування схеми несучих конструкцій, колон і балок. В кінцевому вигляді являє собою конструкторську документацію на несучі конструкції, що відповідають раніше затвердженої технологічною схемою. Зокрема документація містить розрізи по осях і конструкційних вузлів.

Етап №3: розробка монтажної схеми. Схема являє собою конструкторську документацію на послідовність розташування виготовлених ділянок шляху при складанні і монтаже.Ето свого роду отмаркірованний складальний конструктор.

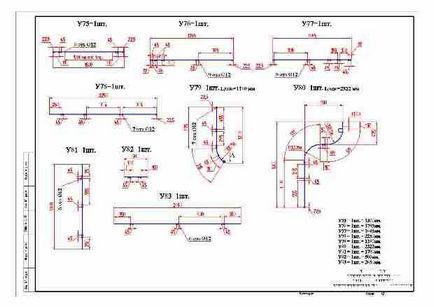

Етап №4: розробка робочої документації на ділянки шляху, відповідні монтажною схемою, для їх виготовлення на виробництві.

Етап №5: заготівля балок і виготовлення колон і підвісних шляхів, відповідно до розробленої документації.

Етап №6: монтаж балок і підвісних шляхів і їх здача в експлуатацію.

Головною перевагою першого способу є отримання кінцевого результату в готовому вигляді, без виникнення різного роду проблем дозволом яких займається Ізготовітель.Ну хіба що доведеться узгодити технологічну схему і терміни виконання різних етапів.

Головним недоліком виступає природно дорожча ціна. Але і тут є нюанси.Напрімер заготовку балок і виготовлення колон можна здійснити самостійно по документації Виробника. Або замінити монтаж на шеф-монтаж, що обійдеться набагато дешевше, але не призведе до значного зниження якості.

Другий спосіб: отримати підвісні шляхи у вигляді базових елементів (частина етапу №5), а решту етапів здійснити самостійно.

Цей спосіб останнім часом вибирає все більшу кількість Замовників, чому ми і виділили його отдельно.Забегая вперед відзначимо, що більшість з них проводить дуже слабку, а то і практично ніяку інженерну підготовку по етапах №1-№4. А що означає отримати базові елементи? Це означає отримати набір прямих ділянок, відводів (поворотів), кронштейнів, стрілок, з'єднувачів (для трубчастих шляхів), навісного обладнання та можливо комплект метизів. Надалі цей набір повинен бути перетворений в необхідну конфігурацію шляхів.

Головною перевагою другого способу є його безсумнівно дешевша стартова ціна.

Головним недоліком виступає потенційно більш дорогий монтаж балок і шляхів. з супутньою підгонкою останніх за місцем. І тут стартова ціна підвісних шляхів починає рости, тому що частина прямих ділянок і відводів однозначно піде в отходи.Более того, якщо підгонка трубчастих шляхів досить технологічна, в силу використовуваного профілю, то з смуговими шляхами треба дуже критично оцінювати свої технологічні возможності.Но і для труби і для смуги треба не менше критично оцінити рівень власної конструкторської підтримки.

Третій спосіб: здійснити всю інженерну підготовку самостійно, а етап № 5 доручити Виробнику.

Головною перевагою третього способу є мабуть найкраще з усіх співвідношення ціна-якість.

Головним недоліком виступає знову ж рівень, підкреслимо, власної конструкторської поддержкі.То є залучення сторонніх конструкторів-проектантів не призводить до грамотному поєднанню можливостей Замовника і Виробника. З нашого досвіду конструктор повинен бути або в штаті Замовника, або в штаті Ізготовітеля.І ще бажано мати досить сильну групу механіка. Тільки при дотриманні цих умов вдається уникнути, як правило, масових переробок.

У будь-якому випадку кожен із способів містить масу подвариантов і нюансів і вибирати його Замовнику. Ради якщо допомогли в цьому трохи розібратися.