Історія металургії заліза

Головна »Історія металургії заліза

Залізо. Надра нашої планети багаті цим металом, який по праву називають «фундаментом цивілізації». Немов для того щоб не розлучатися зі своїми скарбами, природа, міцно зв'язавши залізо з іншими елементами (головним чином з киснем), сховала його в різноманітних рудних мінералах. Але вже в далекій давнині - у другому тисячолітті до нашої ери - людина навчилася отримувати потрібний йому метал.

Вся історія металургії заліза, з часу появи перших плавильних, ям аж до наших днів, це безперервне вдосконалення способів його отримання. Кілька століть тому з'явилася доменна піч - високопродуктивний агрегат, в якому залізна руда перетворюється на чавун - вихідний продукт для виплавки сталі. С. тієї пори доменний процес став основною ланкою технології виробництва сталі.

Процес вилучення заліза з руди в горні увійшов в історію металургії під назвою «сиродутний», оскільки в горн вдувати непідігрітої - сирої - повітря (гаряче дуття з'явилося на металургійних заводах лише в XIX столітті). Отримувати в сиродутном горні залізо часом виявлялося недостатньо міцним і твердим, а вироби з нього - ножі, сокири, списи - недовго залишалися гострими, гнулися, швидко виходили з ладу.

На дні горна поряд з порівняно м'якими грудками заліза траплялися і більш тверді - ті, що впритул стикалися з деревним вугіллям. Помітивши цю закономірність, людина почала свідомо збільшувати зону контакту з вугіллям і тим самим науглероживается залізо. Тепер метал вже міг задовольнити найвимогливішого майстра. Це була сталь - найважливіший сплав заліза, який і до цього дня служить основним конструкційним матеріалом.

Попит на сталь завжди і майже повсюдно випереджав її виробництво, а примітивна металургійна техніка довго відставала від вимог життя. Як не дивно, але на протязі майже трьох тисячоліть металургія заліза ніяких принципових змін не зазнала - в основі отримання заліза і сталі лежав все той же сиродутний процес. Правда, поступово збільшувалися розміри горнів, удосконалювалася їх форма, підвищувалася потужність дуття, але технологія залишалася малопродуктивною.

В середні віки сиродутний горн знайшов вид шахтної печі, що досягала у висоту кількох метрів. ВУкаіни ці печі називали домницю - від давньоукраїнського слова «дменіе», що означало «дуття». У них завантажувалося вже солідну кількість шихтових матеріалів - залізної руди і деревного вугілля, та й повітря було потрібно у багато разів більше, ніж для примітивних сиродутних горнів. Тепер печі «дихали» за допомогою енергії води: повітродувні міхи наводилися в рух спочатку спеціальними водяними трубами, а пізніше величезними водяними колесами.

У шахтної печі в одиницю часу згоряло більше палива, ніж в горні і, природно, більше виділялося тепла. Саме високі температури в печі та привели до того, що частина відновленого заліза, звільнився від кисню, але зате сильно насиченого вуглецем, розплавляється і витікала з печі. Застигаючи, такий залізовуглецевих сплав, який містить в кілька разів більше вуглецю, ніж сталь, ставав дуже твердим, але і дуже крихким. Це був чавун.

Роль його в розвитку металургії дуже важлива, але кілька століть назад майстра залізних справ дотримувалися зовсім іншої думки; адже під ударами молота такий метал розлітався на шматки, і зробити з нього зброю або інструмент було просто неможливо. У той же час через це ні на що не придатного сплаву кількість добротного продукту - залізної криці - різко скорочувалася.

Яких тільки прізвиськ не давали середньовічні металурги новому сплаву. У країнах Центральної Європи його називали диким каменем, гусаком, в Англії - свинською залізом (по-англійськи чавун так називається і зараз), та й російське слово паця, тобто чавунний злиток, має те ж походження.

Оскільки ніякого застосування чавун не знаходив, його зазвичай викидали на смітник. Але ось в Х1У столітті комусь прийшла щаслива думка завантажити чавун знову в піч і переплавити разом з рудою. Ця спроба знаменувала собою справжній переворот в металургії заліза. Виявилося, що такий спосіб дозволяє порівняно легко отримувати потрібну сталь, притому в великих кількостях. На жаль, історія не зберегла для нас ім'я цього середньовічного винахідника.

Нововведення призвело до чіткого розподілу «праці»: в домницях, що стали вже на той час більш досконалими доменними печами, з руди виплавляється чавун, а в крічних горнах з нього віддалявся зайвий вуглець, тобто здійснювався процес перетворення чавуну в сталь - «крічний переділ» . Так виник двохстадійний спосіб отримання сталі з залізної руди: руда - чавун, чавун - сталь.

Тепер попит на чавун, перш за все як на напівпродукт, перетворюваний потім в сталь, різко збільшився. І доменні печі виростали всюди, як гриби після дощу. Але оскільки для доменної плавки потрібно багато деревного вугілля, незабаром в тих країнах, що не були багаті лісами, почав гостро відчуватися його недолік, і металургія, втративши палива, пішла тут на спад. Таке сталося, наприклад, в Англії, довгий час займала чільні позиції в железоделательном виробництві.

Важке становище, в якому опинилася в зв'язку з цим англійська промисловість, змусила металургів шукати заміну деревного вугілля. Перш за все їх увагу привернув кам'яне вугілля, яким природа, не економлячи, обдарувала Британські острови. Однак всі спроби виплавити на ньому чавун кінчалися невдачею: вугілля в процесі нагрівання подрібнювався, а це сильно ускладнювало дуття. Але ось нарешті в 1735 році англійцю Абраму Дербі вдалося здійснити доменний процес на коксі - паливі, отриманому з коксівного кам'яного вугілля при його нагріванні без доступу повітря до високих температур (950-1050 ° С), при цьому вугілля не подрібнювався, а спікається в шматки . Сьогодні без коксу немислимі ні доменна плавка, ні ряд інших металургійних процесів.

XVIII і XIX століття внесли чимало нового в конструкцію доменної печі: були винайдені перші повітродувні машини, а поруч з домною виріс «почесна варта» - величезні тупоносі сигари воздухонагревателей, завдяки яким в піч тепер подається гаряче повітря.

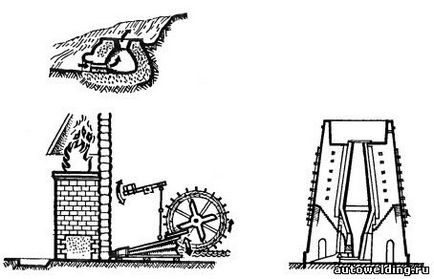

Древній горн для отримання залізної криці.

Горн з повітряним дуттям (XVI століття). Доменна піч (кінець XVIII століття)

Потім в історію металургії була вписана ще одна важлива сторінка: сконструйована дугова сталеплавильна піч, яка давала можливість отримувати метал високої якості. У полум'ї, тисячоліттями монопольно володів усіма правами на плавку металів, з'явився серйозний конкурент - електричний струм.

В останні десятиліття в металургії спостерігається своєрідна «акселерація»: розміри всіляких печей ростуть з року в рік. Чи давно домни обсягом у дві тисячі кубометрів вважалися мало не чудом світу, а сьогодні в світі діють значно більш значні колоси - «четирехтисячнікі» і навіть «п'ятитисячник».

Протягом ще тривалого періоду домни, безсумнівно, збережуть своє значення. Проте долю їх навряд чи можна вважати безхмарним. На відміну від примітивного древнього горна, в якому наші предки отримували залізо безпосередньо з руди, сучасне велетенська споруда - доменна піч - виробляє в основному не той метал, який безпосередньо потрібно техніці, а лише переробний продукт, перетворюваний потім на наступному етапі в потрібну нам сталь (виняток становить ливарний чавун, що йде на виробництво виливків; його частка в загальному обсязі виплавленого чавуну не перевищує 15 відсотків). Іншими словами, в прагненні досягти високих кількісних показників металурги змушені йти як би манівцями.

Питання про зміну технологічного маршруту в виробництві стали давно займає учених. І справа тут не в дозвільному бажанні випрямити шляхи-дороги чорної металургії. Причина в іншому.

У доменній печі є серйозний недолік. Суть його в тому, хоча це і може здатися на перший погляд дивним, що неодмінна «блюдо» в її раціоні - кокс. Той самий кокс, винахід якого стало помітною віхою в розвитку металургії заліза. Адже саме завдяки коксу ось уже два з половиною століття домна отримує відмінне висококалорійне «харчування». Але поступово на доменному небосхилі почали з'являтися хмари, які з повною підставою можна назвати коксовими.

У природі коксу, як відомо, немає. Його отримують з кам'яного вугілля. Але не з будь-яких. А лише з тих, що мають схильність до коксування (спікання). Таких вугілля в світі не дуже багато, тому з року в рік вони стають все дефіцитні і дорожче. Та й вугілля ще потрібно перетворити в кокс. Процес цей досить складний і трудомісткий, що супроводжується виділенням шкідливих побічних продуктів з аж ніяк не парфумерними ароматами. Щоб по можливості позбавити від них атмосферу, воду, грунт, доводиться споруджувати дорогі очисні пристрої.

Подорожчання коксу призвело до того, що він виявився найсоліднішій статтею в собівартості чавуну: на його частку припадає приблизно половина всіх витрат. Ось чому доменщики постійно прагнуть скоротити витрату коксу, частково замінюючи його природним газом, пилоподібним вугіллям, мазутом, і тут вже досягнуті чималі успіхи. Так, може бути, розвиваючи наступ на кокс, доменщики поступово вдасться повністю від нього позбутися? Але тоді доведеться позбавлятися і від самої домни: адже без коксу вона, що грубка без дров.

Проблемами бескоксовой металургії займався ще основоположник сучасного металознавства Д. К, Чернов. В кінці минулого століття він запропонував оригінальну конструкцію шахтної печі, яка виплавляла б не чавун, а залізо і сталь. На жаль, його ідеї не судилося втілитися в життя. Через приблизно півтора десятиліття після того, як Чернов представив свій проект, він з гіркотою писав: «Внаслідок звичайної відсталості наших приватних заводів я звернувся в міністерство торгівлі і промисловості в надії отримати можливість здійснити пропонований спосіб в спрощеному вигляді на одному з казенних гірських заводів. Однак незважаючи на дворазово виражене тодішнім міністром бажання допомогти виробництву такого досвіду, питання це зустрів нездоланні перешкоди серед шаф і коридорів міністерства ».

Прихильником бездоменного виробництва був і Д. І. Менделєєв. «Я вважаю, - писав він на рубежі століть, - що прийде з часом знову пора шукати способи прямого отримання заліза і сталі з руд, минаючи чавун».

Десятки років вчені та інженери різних країн прагнули знайти прийнятну технологію прямого відновлення заліза. Були видані сотні патентів, запропоновані і створені різноманітні агрегати, установки, печі. Однак навіть самі, здавалося б, багатообіцяючі ідеї довгий час не вдавалося втілити в життя.

Важливий крок у розвитку технології прямого одержання заліза був зроблений в 1918 році, коли шведський інженер М. Віберг запропонував вести процес відновлення в шахтної печі використовуючи для цієї мети горючий газ містить окис вуглецю і водень. Спосіб дозволяв перетворювати руду в 95-процентне залізо. Але (і тут не обійшлося без «але») у цього методу був істотний недолік: вихідною сировиною для отримання відновного газу служив все той же кокс, а для його газифікації потрібні були складні і дорогі пристрої - електрогазогенератори.

У нашій країні великим ентузіастом бездоменной технології був доцент Сибірського металургійного інституту В. П. Реміні. Ще в кінці 30-х років він розробив конструкцію електропечі, в якій руда мала розплавлятися, сповзаючи по похилій подине, як лід в горах (тому піч назвали льодовикової), а потім з розплаву передбачалося відновлювати залізо. Віроломний напад на нашу країну гітлерівської Німеччини поставило перед металургами багато важких завдань, і ці експерименти довелося відкласти до кращих часів.

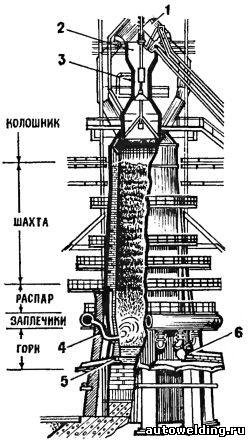

Доменна піч: 1 - скіп; 2 - приймальня воронка: 3 - розподільник шихти: 4 - повітряна фурма; 5 - чавунна льотка: 6 - шлаковая льотка.

Але і коли вони настали, виявилося, що у фахівців немає єдиної точки зору. Одні беззастережно ратували за випробувану століттями домну, іншим же бачилися бездоменной і Бескоксова перспективи. У 1958 році академік І. П. Бардін, висловлюючись з приводу прямого отримання заліза з руди, зауважив, що «відомий американський металург Сміт, який називав доменну піч жорном повішеним на шию металургії в покарання за її гріхи в області наукових досліджень змушений був при розгляді конкретних процесів повернутися до доменної печі як єдиному в даний час агрегату, на якому може базуватися металургія ».

У ті роки металургія й справді не мала такою, що заслуговує уваги альтернативи доменної печі. Незважаючи на численні спроби розробити способи отримання заліза безпосередньо з руди, знайти рішення, яке б беззастережно задовольнило металургів, довго не вдавалося. Або недосконалою була технологічна схема, або ненадійним або малопродуктивним виявлялося обладнання, або залишало бажати кращого якість одержуваного металу. Крім того, запропоновані варіанти часто вже не виправдовувалися економічно: метал виходив дуже дорогим. Важким завданням залишався і вибір відновника. Пошуки зайшли в глухий кут, хоча в Швеції, СРСР, США. Мексиці, Венесуелі, ФРН і Японії діяло кілька невеликих установок для прямого отримання заліза з руд.

У тому, що саме ці країни раніше інших почали впроваджувати нову технологію, не було нічого дивного. Наприклад металургія Швеції здавна спеціалізується на виробництві високоякісної сталі, а, як показала практика, шлях прямого відновлення - це і шлях прямого поліпшення якості металу. Що ж стосується Мексики і Венесуели, то вони стали лідерами мимоволі - в цих країнах немає коксівного вугілля, зате є великі запаси природного газу, тому розвивати чорну металургію на традиційній основі, тобто споруджуючи доменні печі, вони при всьому бажанні не могли.

До кінця 50-х років металурги прийшли до твердого переконання, що в ролі відновника в процесах прямого отримання заліза повинен виступати газ. Це означало, що подальші пошуки слід вести в напрямку, запропонованому Віберг. Незабаром в ряді країн були знайдені вдалі рішення. Так, гідністю однієї із запропонованих технологій було те, що відновник опинявся практично безкоштовним: винахідники запропонували використовувати відходить газ електросталеплавильних цехів, який перш за викидався в атмосферу. Оригінальним було і інше рішення. З шахтної печі, де відбувалося відновлення заліза, гарячий газ прямував не в небеса, а в рекуператор і віддавав своє тепло надходить туди газ-відновник.

Валентин Семенович Кудрявцев.