Гост 9013-59 метали

Дата введення 01.01.69

Цей стандарт встановлює метод вимірювання твердості по Роквеллу (шкали А, В, С, D, E, F, G, Н, K) при температурі ° С.

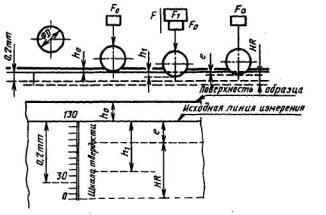

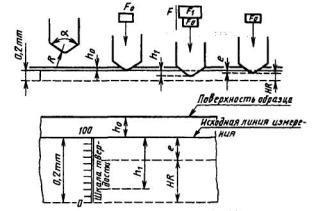

Суть методу полягає у впровадженні в поверхню зразка (або вироби) алмазного конусного (шкали А, С, D) або сталевого сферичного наконечника (шкали В, Е, F, G, Н, K) під дією послідовно прикладених зусиль попереднього F0 і основного F1 зусиль і у визначенні глибини впровадження наконечника після зняття основного зусилля (F1).

Позначення параметрів, їх визначення і схеми прикладання навантаження при визначенні твердості приведені в додатку 1.

(Змінена редакція, Зм. № 3).

1. ВІДБІР ЗРАЗКІВ

4. ВИМІР ТВЕРДОСТІ

5. ПРОТОКОЛ ВИПРОБУВАННЯ

Додаток 1Обязательное ПОЗНАЧЕННЯ параметрів, їх визначення І СХЕМИ ЗАСТОСУВАННЯ НАВАНТАЖЕННЯ ПРИ ВИЗНАЧЕННЯ ТВЕРДОСТІ

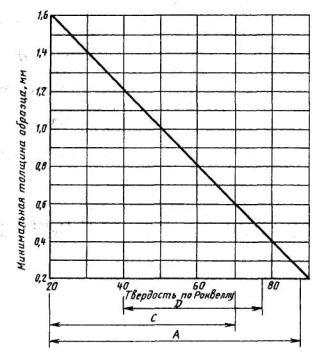

Додаток 2Рекомендуемое Мінімальна товщина зразка в залежності від шкали і очікуваної твердості при вимірюванні твердості за шкалами А, С, D

Додаток 3Обязательное Поправки, що додаються до величинам твердості по Роквеллу, при вимірах на опуклих циліндричних поверхнях

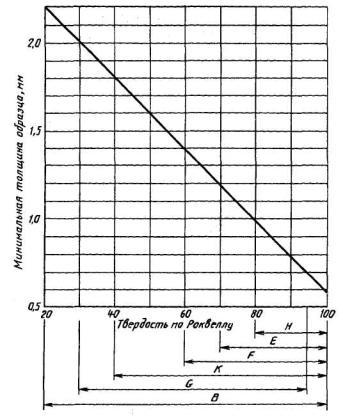

1.1. Товщина зразка (або вироби) повинна не менше ніж в 10 разів перевищувати глибину впровадження наконечника після зняття основного зусилля (F1).

Мінімальна товщина зразка або виробу визначається відповідно c додатком 2.

1.2. Шорсткість поверхні зразка (або ділянки для вимірювання твердості вироби) Ra повинна бути не більше 2,5 мкм по ГОСТ 2789. якщо немає інших вказівок в нормативно-технічної документації на металопродукцію.

1.3. Зразок повинен бути підготовлений таким чином, щоб не змінювалися його властивості в результаті механічної або іншої обробки, наприклад, від нагрівання або наклепу.

Розд. 1. (Змінена редакція, Зм. № 3).

Розд. 2. (Виключено, Змін. № 3).

3.1. Прилади для вимірювання твердості повинні відповідати вимогам ГОСТ 23677.

Прилади для вимірювання твердості повинні забезпечувати докладання зусиль, наведених в табл. 1.

3.2. Наконечник алмазний конусний типу НК по ГОСТ 9377. кут при вершині - 120 °, радіус сферичної частини 0,2 мм.

3.3. Наконечник кульковий сталевий. Номінальні діаметри кульок повинні бути 1,588 (шкали В, F, G) і 3,175 мм (шкали Е, Н, К) по ГОСТ 3722. Шорсткість поверхні кульки Ra - не більше 0,040 мкм по ГОСТ 2789.

Граничні відхилення діаметрів кульки не повинні перевищувати:

± 0,003 мм - для кульки діаметром 1,588 мм;

± 0,004 мм - для кульки діаметром 3,175 мм.

3.4. Столик або підставка повинні мати твердість на опорних поверхнях не менше 50 HRCе.

4.1. Вимірювання твердості проводять при температурі ° С. При розбіжності в результатах вимірювання твердості проводять при температурі (23 ± 5) ° С.

4.2. Опорні поверхні столика і підставки, а також опорні і робочі поверхні зразка (або вироби) повинні бути очищені від сторонніх речовин (окалини, мастила та ін.).

4.3. Зразок повинен бути встановлений на столику або підставці стійко щоб уникнути його зміщення і прогину під час вимірювання твердості.

4.4. При вимірюванні твердості прилад повинен бути захищений від вібрації і ударів.

4.5. При вимірюванні твердості повинні дотримуватися умови:

плавне приведення наконечника в контакт з робочою поверхнею зразка (або вироби);

плавне додаток попереднього F0 і основного F1 (протягом 2-8 с) зусиль;

плавне зняття основного зусилля F1 через 1-3 с після різкого уповільнення або зупинки стрілки індикатора (або зміни показань цифрового відлікового пристрою).

Для металів, при вимірюванні твердості яких різкого уповільнення або зупинки стрілки індикатора (або зміни показань цифрового відлікового пристрою) не спостерігається, час витримки під загальним зусиллям F має становити від 10 до 15 с.

При наявності вказівок у нормативно-технічної документації на металопродукцію зазначений час витримки може бути збільшено до 60 с.

4.6. Відстань між центрами двох сусідніх відбитків повинно бути не менше чотирьох діаметрів відбитка (але не менше 2 мм).

Відстань від центру відбитка до краю зразка має бути не менше 2,5 діаметра відбитка (але не менше 1 мм).

4.7. На опорної поверхні зразка (або вироби) не повинно спостерігатися слідів деформації від відбитка.

4.8. Число твердості по Роквеллу визначається за шкалою індикатора або показника цифрового звітного пристрою з округленням до 0,5 одиниці твердості.

4.9. При вимірі твердості на опуклих циліндричних і сферичних поверхнях за шкалами А, В, С, D, F, G в результати вимірювання твердості повинні бути введені поправки, величини яких наведені в додатку 3. Поправки додаються до отриманими значеннями твердості.

Поправки при вимірюванні твердості на увігнутих поверхнях встановлюються в нормативно-технічної документації на металопродукцію.

4.10. Після зміни наконечника, робочого столика або підставки перші три виміри не враховуються.

4.11. Кількість відбитків при вимірюванні твердості, спосіб обробки і результати вимірювань вказуються в нормативно-технічної документації на металопродукцію.

5.1. У протоколі виміру твердості слід вказати:

значення і шкалу твердості;

тривалість витримки індикатора під загальним навантаженням в разі відхилення від стандартних умов;

Розділи 3-5. (Змінена редакція, Зм. № 3).

Твердість по Роквеллу за шкалами В, Е, F, G, Н, K - (130-е) одиниць твердості

* Твердість, виміряна за шкалою С відповідно до ГОСТ 8.064.

Твердість по Роквеллу позначають символом HR із зазначенням шкали твердості, якому передує числове значення твердості з трьох значущих цифр. Наприклад: 61,5 HRCе - твердість по Роквеллу 61,5 одиниць за шкалою С.

Схема проведення вимірювання твердості при застосуванні алмазного наконечника

Схема проведення вимірювання твердості при застосуванні сталевого наконечника

Мінімальна товщина зразка в залежності від шкали і очікуваної твердості при вимірюванні за шкалами В, Е, F, G, Н, К

Додатки 1, 2. (Змінена редакція, Зм. № 3).

1. При вимірах за шкалами А, С, D