Деформуються алюмінієві сплави 1

Деформуються алюмінієві сплави містять легуючі елементи в кількості, що не перевищує граничну розчинність при евтектичній температурі. Ці сплави при температурі деформації мають структуру однофазного твердого розчину і мають висо-кою пластичністю, що дозволяє здійснювати обробку тиском (плющення, пресування, волочіння і т.п.). Сплави широко використовуються у всіх галузях промисловості (табл.4.1).

З деформованих алюмінієвих сплавів роблять листи, плити, профілі, труби, дріт, фольгу тощо

Багато сплави зміцнюється в результаті повної термічної обробки - гартування і старіння. Такими сплавами є, зокрема, дуралюміни - група сплавів на основі алюмінію з добавками 3-5% міді, 0,4-2,4% магнію, 0,3-1,0% марганцю. Типовими дуралюмина є сплав Д1 (3,8-4,8% Сu; 0,4-0,8% Mg; 0,8% Mn; інше Al) і міцніший Д16 (3,8-4,9% Cu; 1,2-1,8% Mg; 0,3-0,9% Mn). У теперішній час до групи сплавів типу дуралюміни можуть бути віднесені сплави

Хімічний склад і властивості деяких алюмінієвих сплавів

марок Д1, Д16, Д19, Д20, з яких виготовляються листи, плити, профілі, труби, дріт, поковки, фольга.

Сплав Д1 має наступні механічні властивості (sв = 42 кгс / мм 2. d = 15%). Більш широке застосування знайшов сплав Д16 (sв = 47 кгс / мм 2. d = 11%). Цей сплав застосовується для виготовлення різних деталей іелементов конструкцій середньої і підвищеної міцності, що працюють при змінних навантаженнях: будівельні конструкції, які не потребують високої корозійної стійкості, конструкції літаків (обшивка, стрингери, шпангоути), кузова вантажних автомобілів.

Завдяки змінної растворімостілегірующіх елементів в алюмінії (рис.4.1) дуралюміни упрочняются термічною обробкою.

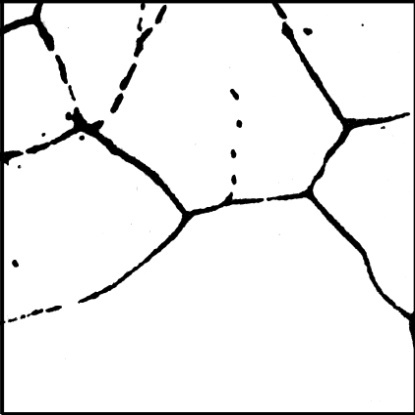

Після гарту з температури 500 ± 5 ° С у воді структура дуралюмина складається з перенасиченого a-твердого розчину міді в алюмінії (рис.4.2, б). Зміцнення досягається в результаті природного старіння протягом 4-5 діб за рахунок виділення фаз CuAl2 і Al2 CuMg.

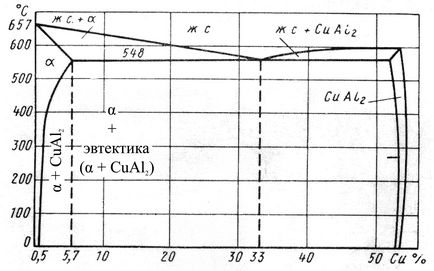

Мал. 4.1. Діаграма стану системи Cu - Al

Всі сплави типу дуралюмин за хімічним складом уклади-ються в наступні межі: 2,5-6,0% Cu; 0,4-2,8% Mg; 0,4-1,0% Mn, решта - алюміній.

Рис 4.2. Мікроструктура дуралюмина Д16 (х300):

а - литий сплав (# 945; -тв.раствор,. - фаза); б - деформований сплав після гарту (перенасичений # 945; -тв.раствор); в - сплав після загартування і старіння

Дуралюміни набувають високу міцність тільки після термічної обробки: загартування і наступного старіння, під яким розуміють витримку сплаву при кімнатній температурі протягом декількох діб (природне старіння) або витримаю протягом 30 хвилин і більше при підвищеній температурі 120 ... 150 ° С (штучне старіння) .

Зміцнення сплавів шляхом загартування і старіння можливо завдяки зміні розчинності основного ле-гірующего елемента (міді) в алюмінії при підвищенні температури від 0,5% (при кімнатній температурі) до 5,7% при 548 ° С.

При кімнатній температурі будь-який відпалений сплав, содер-жащій 0,5-5,7% Cu має двофазну структуру a + CuAl2. При нагріванні його до температури вище лінії граничних-ної розчинності (500 ° С) частки CuAl2 розчиняються в алюмінії, і сплав отримує однофазную структуру a-твердого розчину міді в алюмінії.

Швидке охолодження в воді затримай-кість виділення часток CuAl2 з a- твердого розчину і сплав при кімнатній температурі зберігає однофазную структуру.

Отриманий перенасичений твердий розчин дуже неустой-чив, і вже при кімнатній температурі починається самопроізволь-ний розпад його (природне старіння), що супроводжується по-щення міцності. Однак найбільший ефект зміцнення досягається в резуль-таті старіння загартованого сплаву при температурі 100 ... 200 ° C (штучне старіння) протягом 20-30 хвилин. Алюмінієвий сплав, який містить 5% міді, після гарту і штучного ста-ренію має s0,2 = 11,9 кгс / мм 2. sв = 22,3 кгс / мм 2; після гарту і природного старіння s0,2 = 32,6 кгс / мм 2. sв = 47,5 кгс / мм 2.

Застосування підвищених температур старіння призводить до зниження корозійної стійкості сплаву, тому штучне старіння рекомендується, головним чином, для виробів, що працюють при підвищених температурах.

Розпад a-твердого розчину в процесі старіння відбувається із-дит в кілька стадій:

1.На окремих атомних площинах утворюються зони, збагачені атомами міді. Вони мають вигляд прошарків нез-начительно товщини і створюють внутрішні напруги на межі-це з a-твердим розчином, що забезпечує підвищення міцності сплаву. Ця стадія називається зонного. Зонна стадія старіння характерна також для початку штучного старіння, яке розвивається далі. У початковий період старіння утворюються зони підвищеної концентрації міді, так звані зони Гинье-Престона (ДП).

У зонах підвищеної концентрації міді кристалічна решітка спотворена, в кристалі виникають великі напруги, що збільшує твердість і міцність металу. При подальшому розвитку старіння зони Гинье-Престона збільшуються, а потім відбувається виділення найдрібніших частинок інтерметалідів, які згодом коагулюють. Процес утворення зон Гинье-Престона і досягнення стадії так званого предвиделенія призводить до максимального зміцнення.

2.Участкі, збагачені міддю, перетворюються в проміжні тонкопластінчатие нестійкі фази, близькі за складом до з'єднання CuAl2. але мають з a-твердим розчином загальну поверхню розділу.

3.Неустойчівое фази переходять в нормальну фазу CuAl2, що характерно для старіння при тим-пература 100 ... 150 ° С. Цей етап називається фазовим старінням.

Підвищення температури старіння вище 200 ° С призводить до коагуляції (укрупнення) частинок CuAl2, що супроводжується зменшенням міцності і пластичності сплаву. Має місце, так зване, «перестаріваніе» сплаву.

Нагрівання підданого термічній обробці сплаву до темпе-ратури 350 ... 370 ° С призводить до повного розпаду a-твердого розчину міді в алюмінії і коагуляції дисперсних частинок CuAl2 .Це стан відповідає від-жигу. Сплав в відпаленого стані має низьку міцність, нохорошую пластичність. Піддаються деформації напівфабрикати з дюралюмінію отжигают при температурі 350 ... 420 ° С протягом 2-4часов для отримання високої пластичності. Таким чином, процес зміцнення дуралюмина забезпечується структурними перетвореннями.

Наявний в сплавах типу дуралюмин магній в кількості 0,8-1,8% утворює складні хімічні сполуки, суттєво підвищують міцність сплаву в загартованому і состаренном стані.

Основним з'єднанням є Al2 CuMg, що має змінну розчинність в алюмінії.

Марганець підвищує стійкість сплавів проти корозії. З сплавів типу дуралюмин найбільш широке застосування в даний час отримав сплав Д16. У загартованому і состаренном стані вказаний сплав має підвищену міцність.

Сплав Д16 має потрійну евтектику з температурою плавлення близько 507 ° С. Сплав гартують з температури 495 ... 505 ° С щоб уникнути перевитрати (окис-лення і часткове оплавлення кордонів зерен металу). Охолодження при загартуванню виконується в воді.

Напівфабрикати зі сплаву Д16 в основному піддаються природному старінню (4-7 діб). Штучне старіння (150 ... 170 ° С, протягом 6-12 годин) застосовується в разі роботи виробів при підвищених температурах.

Сплав Д16 застосовується для виготовлення обшивок, шпангоу-тов, силових каркасів, ферм, будівельних конструкцій, кузо-вов автомашин і т.д.

2. Ливарні алюмінієві сплави

За хімічним складом розрізняють такі групи ливарних алюмінієвих сплавів: Al-Mg; Al-Si; Al-Cu; Al-Si-Cu та інші. Найбільш поширеними є сплави Al-Si, що отримали назву силуминов. Ливарнісплави широко використовуються у всіх галузях промисловості (табл.4.2).

Ливарні алюмінієві сплави (ГОСТ 2685-75)

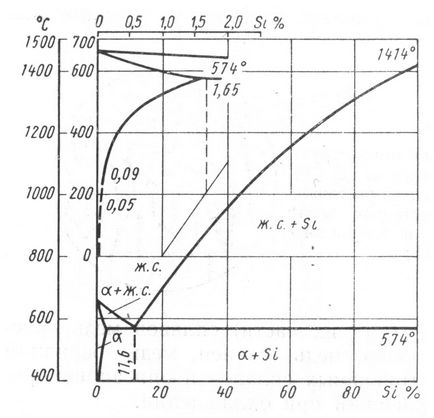

На рис.4.3 представлена діаграма стану сплавів системи алюміній - кремній.

Рис.4.3. Частина діаграми стану системи сплавів алюміній - кремній

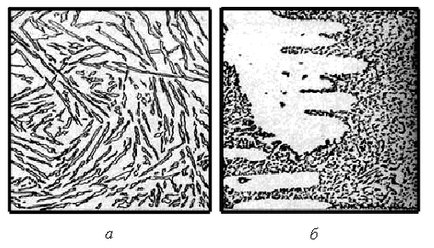

На рис.4.4 представлена мікроструктура ливарного алюмінієвого сплаву марки АК12 (АЛ2), який володіє хорошою жидкотекучестью, незначною пористістю і високою герметичністю.

Рис.4.4. Мікроструктура ливарного алюмінієвого сплаву (силуміну) марки АК12: а - до модифікування (лите стан); б - після модифікування (x200)

Ливарні алюмінієві сплави містять легуючі елементи в кількості, близькому до евтектичних, що забезпечує хороші ливарні властивості за рахунок утворення евтектики. Найбільш широко застосовуються ливарні сплави системи Al - Si. Кількість кремнію в цих сплавах близько до евтектичних 6-13% (АК7, АК9, АК12). Сплав АК12, що містить 10-13% Si, має найкращі ливарні властивості. Його структура в литому стані складається з первинних кристалів Si і евтектики (a-твердий розчин Si в Al).

У доевтектичних сплавах зі збільшенням вмісту кремнію знижується пластичність і підвищується міцність. Поява в структурі великих кристалів первинного кремнію викликає зниження міцності і пластичності, незважаючи на збільшення розчинності кремнію від 0,05% при 200 ° С до 1,65% при евтектичній температурі. Подвійні сплави незміцнюється термічною обробкою, єдиним способом підвищення механічних властивостей є подрібнення структури шляхом модифікування.

Кремній при затвердінні евтектики утворює кристали голчастої форми, які грають роль внут-них надрізів. Такий сплав має низькі механічні властивості.

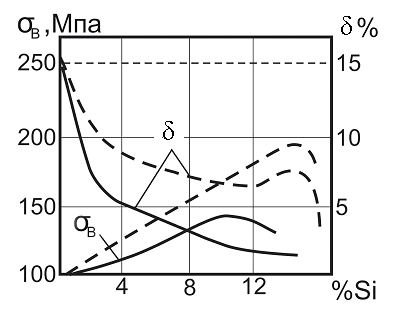

Для подрібнення структури силумін модифікують шляхом присадки до розплаву суміші солей 67% NaF і 33% NaCl. У присутності-наслідком натрію відбувається зміщення ліній діаграми стану, і сплав стає доевтектичний. У структурі замість надлишкового кремнію з'являється a- твердий розчин Si в алюмінії. Евтектика отримує тонку будову і складається з дрібних кристалів кремнію іa-твердого розчину. Свойст-ва сплаву помітно покращуються бв = 24 кгс / мм 2 (240 МПа), d = 12% (рис.4.5).

Рис.4.5. Залежність механічних властивостей модифікованого (---) і не модний - ваних (-) силуміну від змісту кремнію

Силуміни застосовуються для виготовлення корпусів і панелей приладів, картерів, блоків циліндрів двигунів, корпусів компресор-рів.