5 Ефективних способів запобігання непровару

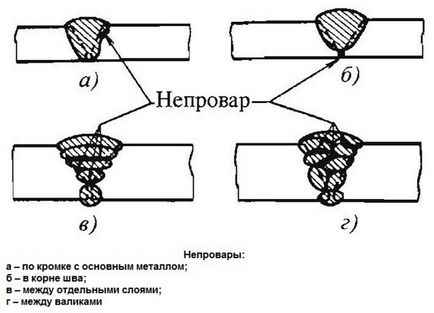

Непровар (неповний проварена) - це дефект зварювання, що характеризує як повна або часткова відсутність сплаву на кордоні основного і наплавленого металу, а також на кордоні перетину зварювальних валиків при багатошаровому зварюванні.

Проблема виникає, коли порушується технологія самої зварювання або на етапі підготовчих робіт. Як правило, є три місця, де можуть виникати непровари.

- Уздовж кромки, що розділяє основний і наплавлений метал;

- Між шарами налагоджувати швів;

- У корені шва.

Нижче ми опишемо 5 проблемних моментів, при яких можлива поява непровару на різних етапах робіт, його причини і практично здійсненних способи боротьби з ним.

подача тепла

Низька напруга і неправильно виставлені параметри зварювального апарату часто служать причиною появи непровару, коли не забезпечується освіту достатньої кількості тепла для повноцінного проплавления. Якщо такий дефект зварювання виникає в кінці зварного шва або в його початку, то це свідчить про зниження глибини провару і про нестабільність теплового процесу.

Викликати непровар може надмірно швидке переміщення електрода. Кромки, при високій швидкості зварювання не встигають розплавитися. В кінцевому підсумку форма і обриси шва не будуть повністю співпадати з формою оброблення.

Неправильна послідовність зварювання при багатошаровому накладення зварювальних швів також провокує непровар. Якщо повністю не прибрати шлак між окремими шарами, Ви гарантовано отримаєте такий дефект і неміцний зварений шов.

тугоплавкі оксиди

Ймовірність утворення непровару зростає при зварюванні легованих сталей і сплавів, що містять елементи, що утворюють тугоплавкі оксиди, які в момент опади знаходяться в твердому стані і з тих чи інших причин залишилися в з'єднанні.

При непра-вильно обраному режимі зварювання шлаки і оксиди не встигають спливти на поверхню і залишаються в металі шва у вигляді Немі-левих включень.

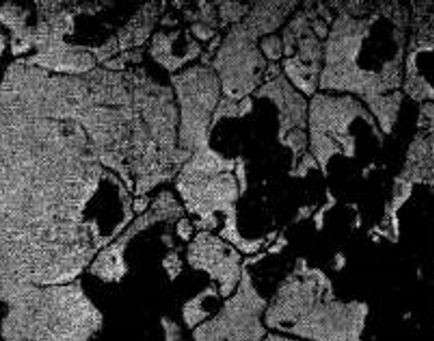

На пластичність зварних з'єднань дуже впливають характеристики оксидних включень. Для дефектних з'єднань, що складаються з низьковуглецевої сталі, в місцях зламу оксидні включення (наприклад, Fe3 O4) мають округлими обрисами (див. Рис.) Завдяки порівняно незначною температурі плавлення. При випробуванні на вигин з'єднань з такими оксидними включеннями (темні ділянки на рис.) Спостерігається різке зниження кута вигину.

Мал. Електронні мікрофрактограмми зламів з'єднань, зварених безперервним оплавленням. Сталь 20. Видно суцільні темні ділянки оксидів

Крім того, зварні шви можуть бути піддані атмосферного забруднення. Попадання вологи, або наявність оксидної плівки можуть перешкоджати процесу злиття металів і здатні сильно погіршити якість зварного шва. Тому рекомендується повноцінна підготовка кромок перед зварюванням.

правильні кути

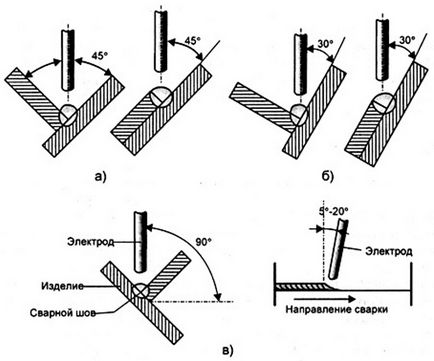

Кут нахилу електрода і пальника грають важливу роль для досягнення хорошої якості зварного шва. Під час роботи переконайтеся, що електрод має правильний нахил, а рух пальника йде помірним темпом. Це важливі складові успіху. В протилежному випадку великий зсув краю електрода з осі стику кромок в ту чи іншу сторону викличе нерівномірний розподіл розплавленого металу. У такому випадку одна з кромок не плавиться, а лише покривається зверху розплавом.

Часто доводиться мати справу з кутовими швами. Щоб уникнути непровару при зварюванні кромки зварюваного виробу зварюють «у човник», а при нахилі під кутом 30 або 60 ° - в несиметричну «човник». Зварювання проводиться на підвищених значеннях зварювального струму, як на прямій, так і на зворотній полярності струму. Сварка на зворотній полярності виробляється короткою дугою, при цьому можлива поява підрізів. Положення електроду при зварюванні має відповідати зображеному на малюнку нижче.

Мал. Положення електроду при зварюванні «у човник»: a - зварювання в симетричну «човник»; б - зварювання в несиметричну «човник»; в - просторове положення електрода

Важливий момент, електрод великого діаметра, а також неправильно підібрана полярність дуже часто супроводжують тому, що шлак потрапить в зазори між крайками.

підготовка стиків

Добре підготовлені, очищені краю деталей, що зварюються є невід'ємною частиною досконалої зварювання. Якщо поєднувані частини деталі не вирівняти в одній площині, в кореневій зоні зварного шва відбуваються негативні зміни у вигляді непровару. Занадто малий зазор між зварюються крайками, перекоси і банальне зміщення провокують такий дефект. Тому потрібно розуміти який тип оброблення використовувати, дотримуватися геометричні розміри крайок, робити відповідне притуплення (при потребі). Не забувайте про необхідність знежирювати і видаляти сліди від забруднень, фарбу, іржу, окалину.

Правильне напруга і індуктивність

Однією з найголовніших причин, через яку з'являється непровар є неправильний режим зварювання. Недосвідченість зварника, порушення і помилки при налаштуванні зварювального обладнання проявляються в маленькій силі зварювального струму для цієї товщини або виду, що зварюється.

Сварка постійним струмом може супроводжуватися нестабільністю і відхиленнями дуги внаслідок впливу магнітних полів, що виникають через непомірне індукції. Крім того, під впливом електромагнітного тиску, окисні плівки частково залишаються на поверхні крайок, перешкоджаючи їхньому повноцінному проварити.

Для зменшення ймовірності виникнення непровару і розбризкування розплавленого металу необхідно стискуюче зусилля. Воно з'являється в провіднику під час короткого замикання при MIG / MAG зварювання. Для мінімізації таких дефектів потрібно відповідне коригування параметрів напруги і введення регульованої індуктивності в джерело зварювального струму.

Крім того, робота старого або несправного зварювального устаткування веде до перепадів сили струму і напруги зварювальної дуги при зварюванні.

Усунення дефектів цього виду зазвичай відбувається шляхом підвищення потужності зварювальної дуги, зменшенням довжини дуги і збільшенням її динаміки. Щоб виявити і усунути дефект спочатку проводять попередній огляд, а після внутрішній контроль. При необхідності можливе повне видалення дефектних ділянок швів з непроваром. Їх вирубують або вистрагівают, роблять зачистку і готують до повторної зварюванні

Матеріали по темі: