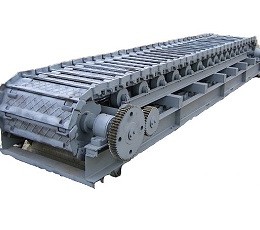

Живильники шнекові (гвинтові)

Гвинтові (шнекові) живильники - транспортуючі пристрої, які застосовуються в основному для транспортування сипучих, дрібнодисперсних, пилоподібних і порошкоподібних матеріалів.

Шнекові транспортери дозволяють мінімізувати трудовитрати на проведення тих чи інших робіт, які пов'язані з засипанням або вивантаженням різних вантажів в необхідні ємності. За рахунок цього таке обладнання стало практично незамінним в складських приміщеннях, на відкритих технологічних майданчиках, а також в структурних підрозділах різних фабрик, заводів і підприємств.

Принцип роботи шнекових перевантажувачів

Модифікації розглянутої машини можуть значним чином відрізнятися одна від одної за їх технічними показниками і характеристиками, але варто відзначити, що принцип їх дії абсолютно однаковий. Змонтований в кожному гвинтовому перевантажувачі спіральний механізм за рахунок відцентрової сили транспортує вантаж або речовина від завантажувального відділення до приймального короба. Цей технічний елемент приводиться в роботу за рахунок включеного електромотора, потужність якого безпосередньо впливає на швидкість пересування матеріалів всередині корпусу агрегату.

Геометричні розміри і діаметр застосовуваного гвинта, зазвичай, відповідає транспортованого вантажу. Більш того, на показник продуктивності робочої машини також впливає напрямки навивки спіралі, яка може бути ліво- і правобічну. Робота гвинтового живильника може бути побудована або по що тягне принципом, або ж по штовхають алгоритму. Все залежить від переміщуваного вантажу або речовини, а також від обсягів виконуваної агрегатом роботи.

Пристрій шнекового (гвинтового) живильника і його складові елементи

Варто відразу ж зазначити той факт, що з механічної точки зору дані агрегати є найпростішими механізмами для виконання різноманітних видів переміщення і транспортування вантажів. Конструкція стандартного шнекового перевантажувача передбачає наступні конструктивні елементи:

- корпус;

- електромотор;

- підшипникові опори;

- патрубок для вивантаження матеріалу;

- на пластину;

- стійка;

- приводні одиниці (муфта, редуктор).

Кожна з перерахованих вище одиниць володіє власним призначенням і в разі виходу з ладу хоча б однієї з цих деталей, ККД цього механічного обладнання буде значним чином знижений. Шнекові живильники і їх приводний елемент спірального гвинта зазвичай підключаються до трифазної мережі з струмом змінної характеристики (частота 50 Гц), що дає можливість забезпечувати харчування електродвигуна.

Якщо розглядати на прикладі стрічкового гвинтового механізму, то обертаючись навколо своєї осі, шнековий механізм гарантує рух стрічки, яка оснащена спеціальними канавками. Вони виробляють захоплення матеріалу з завантажувального отвору і перевантажують його за допомогою розвантажувального патрубка в заздалегідь заготовлену тару. Для зменшення впливу сили тертя складових компонентів машини в областях зіткнення шнека застосовуються підшипникові вузли, які змащуються спеціальним маслом або будь-якими іншими відповідними речовинами.

Класифікація та види шнекових живильників

Вибір шнекового конвеєра, насправді, залежить від багатьох параметрів і особливостей того чи іншого технологічного процесу.

Гвинтові (шнекові) живильники класифікують за такими видами:

- за ступенем нахилу жолоба (корпусу) (горизонтальний, пологопохила, Крутопохилий, вертикальний);

Зазвичай, вибір між ступенями нахилу жолоба залежить від місця розташування матеріалу і передбачуваної області його вивантаження. Також важливим фактором тут є вид самого речовини. Використання вертикального шнекового живильника для переміщення води або речовин на водній основі є досить проблематичним.

Найбільш що зустрічаються видами щодо нахилу жолоба є горизонтальні і пологопохила агрегати.

- у напрямку навивки спіралі (справа наліво або лівосторонні);

Такий вид обладнання вибирається виходячи з початкового розташування матеріалу, що транспортується, щоб стався його захоплення і подальше переміщення з корпуса обладнання в приймальний короб або тару.

- по змінності кроку і геометрії гвинтового вузла;

Цей параметр безпосередньо вибирається під обсяги переміщуваного матеріалу. Якщо підприємство або фабрика має безперервним циклом продукції, що випускається, то змінність кроку гвинта необхідно вибирати мінімальну, а діаметр гвинтового механізму буде відносно виробничої потужності.

- за типом конструктивного виконання гвинтового механізму (суцільний конструкції, лопатевої, стрічкової, фасонної).

Такий параметр також безпосередньо впливає на продуктивність переміщуваного речовини. Також форма гвинтового вузла підбирається в залежності від типу переміщуваного речовини або вантажу.

Області застосування гвинтових живильників

Як вже зазначалося вище, шнековий перевантажувач активним чином застосовується в різних видах промисловості та сільськогосподарському секторі. Більш того, на деяких фабриках і заводах даний вид живильника став найбільш використовуваним агрегатом для виконання навантаження-розвантаження будматеріалів, дрібнодисперсного піску, щебеню та речовин хімічної галузі, які потрібні для подальшого продовження технологічного циклу.

У сільському господарстві гвинтовий транспортер застосовується в основному для швидкої розвантаження і навантаження зернових і рослинних культур. Разом з тим, ця машина застосовується для подачі різних кормів. За рахунок закритого кожуха, який має практично кожна модель, зерно повністю захищене від попадання сторонніх домішок, а навколишнє середовище залишається чистою.

Практичності цього обладнання, то воно допомагає провести оптимізацію фінансових витрат компаній і фабрик, прискоривши темпи виробництва або транспортування речовин.

Переваги та недоліки живильників шнекового (гвинтового) типу

Перевагами гвинтових транспортерів є:

- конструктивна простота з механічної точки зору;

- легкість в обслуговуванні і проведенні ремонтів;

- продуктивність;

- герметичність;

- незначні габаритні розміри;

- зручність твори проміжної вивантаження матеріалу.

З недоліків шнекових живильників можна виділити:

- далеко не останнє стирання і подрібнення вантажів в процесі їх переміщення;

- недоцільність використання для транспортування липких і високоабразивних речовин;

- значні витрати електроенергії;

- підвищене стирання механічних частин обладнання (шнека і корпусу).