Запобіжні засоби захисту

Особливе значення в забезпеченні безпеки праці мають запобіжні пристрої, що не допускають аварії при порушенні нормального режиму роботи машини.

Запобіжні пристрої можна розділити на дві групи:

пристрою зі спеціально передбаченим слабкою ланкою, яке в критичний момент руйнується і тим самим попереджає аварію;

пристрою, що не виходять з ладу після спрацьовування.

До першої групи відносять спеціальні штифти, муфти, плавкі запобіжники, запобіжні мембрани і ін.

До другої групи належать запобіжні клапани, кінцеві вимикачі, обмежувачі вантажопідйомності, швидкості та ін.

Жодна машина або установка не може вважатися придатною для роботи, якщо вона не оснащена відповідними запобіжними пристроями, що попереджають аварії і поломки.

Штифти і запобіжні муфти - пристрої, що забезпечують передачу крутного моменту не вище встановленої величини. При виникненні небезпечних перевантажень робочих органів машин штифт або зрізна шпилька, що з'єднують привід або безпосередньо робочий вал обладнання, зрізаються, і робота механізмів припиняється.

Штифт рекомендують виконувати з сірого чавуну СЧ12-28 або Сч15-32.

Більш досконалими пристроями, що автоматично відключають робочі органи при їх перевантаженні, є фрикційні, електромагнітні та інші муфти, що дозволяють регулювати величину крутного моменту.

Наприклад, в фрикційних муфтах при перевантаженнях дві половини муфти починають прослизати одна за іншою, зберігаючи при цьому постійність крутного моменту. Муфти на відміну від штифтів і шпильок нe потребують частої зміни.

Для попередження аварії при перевантаженні підйомно-транспортного обладнання використовують кулачкову запобіжну муфту. Від приводного вала крутний момент передається ведучому і відомому кулачковим дискам. Диски стискаються пружиною, силу стиснення якої регулюють гайкою. Через циліндричні виступи відомого диска, які входять в пази втулки, крутний момент передається зірочці, закріпленої на втулці. При досягненні граничного моменту кулачки ведучого диска, долаючи натяг пружини, ковзають по похилій поверхні кулачків веденого диска і потрапляють в проміжки між сусідніми кулачками. При цьому лунає специфічний звук (тріск), що сигналізує про настала перевантаження механізму.

Запобіжні мембрани (Вибухорозрядники) встановлюють на обладнанні, в якому утворюється пилоповітряна суміш і може виникнути запалення (дезінтегратори, молотковідробарки і інші машини ударного подрібнення).

Для зниження сили можливого вибуху необхідно зменшити вільний обсяг, в якому може бути створена вибухонебезпечна концентрація. На цьому обладнанні: підшипники ізолюють від внутрішніх обсягів, заповнених пилом; забезпечують надійне кріплення деталей, що обертаються; включають металлоудержівающій вузол з підйомної масою магнітів Р більше 12 кг; встановлюють взриворазрядние труби і мембрани.

Вибухорозрядники приєднують до спеціального отвору в кожусі машини, яка складає не менше 0,03 м 2 на 1 м 3 захищається внутрішнього обсягу обладнання. Корпус машини повинен знаходитися під невеликим вакуумом, щоб пил не виділялася в приміщення. Ось чому взриворазрядное отвір перекривають легкоразрушающейся перегородкою - мембраною. Мембрана повинна легко руйнуватися надлишковим тиском, але зберігатися при вакуумі і вібрації. Її виготовляють з еластичного, міцного, негорючого матеріалу - алюмінієвої або мідної фольги.

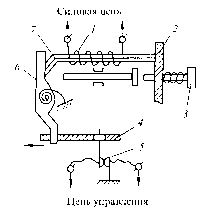

Для захисту електродвигунів від перевантаження використовують теплові реле з біметалічною пластинкою (рис.).

Мал. Теплове реле з біметалічною пластиною: 1 - нагрівальний елемент; 2 - корпус реле; 3 - кнопка; 4 - тяга; 5 - контакти; 6 - важіль; 7- биметаллическая платівка

Ці реле мають три основні частини: нагрівальний елемент, що включається послідовно в захищається від перевантаження мережу; біметалічну пластинку, що складається з двох спресованих металевих пластинок з різними коефіцієнтами лінійного розширення; контакти.

Захист електродвигуна повинна реагувати не на величину струму або тривалість його дії, а на кількість виробленого в обмотці двигуна тепла. На цьому принципі заснована робота теплових реле з біметалічною пластинкою.

При протіканні через нагрівальний елемент струму, що перевищує номінальний струм двигуна або мережі, елемент виділяє таку кількість тепла, при якому незакріплений (лівий) кінець біметалічної пластини піднімається вгору (згинається в бік металу з меншим коефіцієнтом лінійного розширення), звільняючи засувку важеля. Своїм нижнім кінцем важіль переміщує тягу вліво, яка розмикає контакти. Контакти розривають ланцюг управління, наприклад магнітного пускача. Кнопка, що виходить за межі корпусу реле, служить для повернення важеля у вихідне положення після спрацьовування реле.

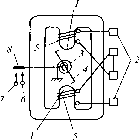

Для відключення електродвигунів від мережі в разі зниження напруги застосовують реле мінімальної напруги (рис.).

Мал. Схема реле мінімальної напруги: 1 - полюси; 2 - затискачі; 3 - пружина; 4 -якорь; 5 - котушки; 6,7 - контакти; 8 - контактний місток

При нормальному напрузі на затискачах зусилля пружини врівноважується електромагнітними силами котушок, а якір притягнуть до полюсів; рухома система повернута за годинниковою стрілкою, і контактний місток не стосується контактів (контакти розімкнуті).

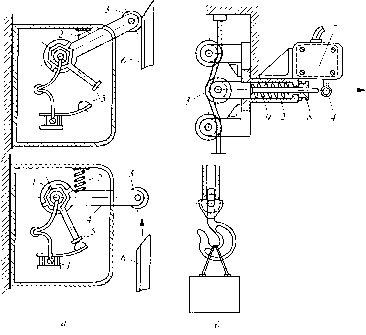

Відключення електродвигунів при перевантаженні здійснюють за допомогою і інших більш складних пристроїв - кінцевих вимикачів, обмежувачів вантажопідйомності. Одна зі схем кінцевого вимикача електродвигуна підйомника представлена на рис. а.

Мал. Запобіжні пристрої вантажопідйомних машин: а - важільний кінцевий вимикач; б - обмежувач вантажопідйомності; 1 - клеми електричного кола; 2 - пружина; 3 - ролик; 4 - важіль; 5 - контакти; 6 - штир; 7 - вимикач приводу; 8 - регулююча гайка; 9 - шток

При підході кабіни підйомника до граничного верхнього (або нижнього) рівня штир відсуває важіль з роликом і вимикач спрацьовує, розмикаючи електричні контакти.

Обмежувач вантажопідйомності (рис.) Спрацьовує при збільшень навантаження на трос.Трос випрямляється і рухає ролик вправо; ролик з'єднаний зі штоком, який впливає на важіль вимикача електроприводу підйомника.

Обладнання, що працює під тиском, оснащують пристроями, які запобігають оператора від травм при завантаженні сировини або вивантаженні готової продукції.

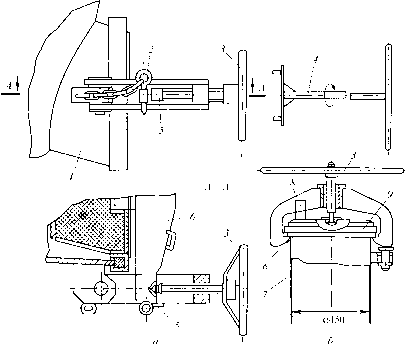

На рис. а зображена схема запобіжного пристрою для відкривання розвантажувальних горловин вакуумних котлів.

Мал. Запобіжні пристрої кришок вакуумних котлів: а - розвантажувальної горловини; б - завантажувального горловини; 1 - розвантажувальна горловина; 2 - чека; 3 - маховик; 4 - подовжений ключ; 5 - пластина; 6 - кришка горловини; 7 - завантажувальний горловина; 8 - вилка; 9 - козирок-відбивач

При наявності залишкового тиску в котлі під час розвантаження можливий раптовий викид пари і готової гарячої продукції. Щоб уникнути опіків оператор, перебуваючи на безпечній відстані, ключем-штангою відвертає маховик замку кришки горловини. При цьому утворюється невелика щілина, через яку виходять пар і залишки гарячих мас. Від повного відкривання кришку утримують чека і пластина. Коли тиск порівнюється з атмосферним, маховик відвертають повністю, сережку разом з маховиком відводять вліво, а кришку відкидають ключем-штангою вправо.

Запобіжний пристрій відкривання завантажувального горловини вакуумного котла представлено на рис. б. Тут кришка додатково оснащена козирком-відбивачем, який екранує щілину, що утворюється при відкриванні горловини. Козирок-відбивач захищає оператора від викиду пари.

Технічні пристрої передбачають для захисту від отруєнь отруйними речовинами. Наприклад, при використанні розчину нітриту натрію в ковбасному виробництві корковий кран ємності з розчином нітриту натрію блокують стопорними штифтами. Щоб відкрити кран, необхідно спеціальним ключем, який зберігається у укладача фаршу, вивернути штифт. Після того як порція розчину налита, кран знову блокують штифтом.