Випробування бетону на міцність, стиск, вигин і розтягнення

Властивості бетону і правильність підібраних складових важко визначити, знаючи тільки параметри і пропорції окремих наповнювачів. Щоб перевірити склад проводять випробування бетону різними способами.

Обумовлені якості

Контроль якості бетонних робіт має безліч різноманітних параметрів, відповідно є перелік різних способів і методів випробування розчину.

види параметрів

Аналізують такі параметри незастившего розчину:

- консистенцію (час формування, властивості до заповнення форми, показник ущільнення);

- пористість;

- густина;

- якість і пропорції інгредієнтів.

Для контролю якості застиглого бетону мають значення:

- реакція на навантаження при стисненні, вигині, розтягуванні (для перевірки використовують преси та ін.);

- стираність;

- густина;

- об'ємна маса;

- пористість;

- водопоглинання і водонепроникність;

- морозостійкість;

- повзучість;

- усадка розчину.

Навіщо потрібен контроль якості. Проби і зразки

Щоб перевірити якість бетону, роблять бетонні проби і зразки у вигляді кубиків, циліндрів, балок. Випробування потрібні при проектуванні розчину для конкретних умов застосування, оцінки його якості.

Зразки повинні створюватися і тверднути в умовах максимально наближених до робочого середовища бетону. Вони повинні бути максимально якісними, рівними, утрамбованими. Відхилення в рівності їх поверхні на 1 мм дає значне спотворення результату.

Контроль якості бетону здійснюють перед початком будівельних робіт, перед прийняттям розчину від виробника, а також при випробуванні продукції під час виробництва.

Виробники визначаються з потрібними параметрами м'якого розчину (консистенцією, розшаровуванням, якостями при укладанні і трамбування), затверділої маси (міцність на стиск і ін.) І порівнюють їх з результатами випробування зразків. Характеристики зразків повинні відповідати запроектованим параметрам (допускається відхилення в 3%).

Випробування затверділого розчину

Для таких методів беруть уже застиглі зразки з мінімальним терміном витримки 28 днів. Якщо потрібно дізнатися особливі якості, термін може змінюватися.

Випробування на міцність

Випробування на міцність можна розділити на два види:

- механічні, з руйнуванням бетону;

- механічні неруйнівні. Дають можливість повторити маніпуляцію на одному і тому ж зразку для того, щоб вивчити зміни властивостей матеріалу в часі.

Багато з методів є лабораторними із застосуванням випробувальних пресів і т.д. Деякі можна здійснити власноруч, маючи відповідні прилади.

Перевірка міцності на стиск

Випробування на міцність при стисненні визначає марку суміші. Проектовані характеристики розчину залежать від його міцності і головним чином саме від витримування навантажень на стиск в конструкції.

У більшості випадків для цього використовують зразки кількох видів:

Бетон заливають в сталеві або чавунні кубічні, циліндричні, призматичні форми. Для кубиків використовують, наприклад, розмір 15 * 15 * 15 см. Розчин повинен добре заповнити ємність, суміш ретельно ущільнюють дошкою або застосовують вибростол, електричні, пневматичні молоти.

Стандартні зразки перевіряють на випробувальному пресі на 28 діб, додаткові випробування проводять через 3 і 7 діб. Після заливки, форму залишають на добу при вологості не менше 90%, і температурі 14-19 ° С. Зразок кладуть в прес, який виробляє на кубики тиск близько 140 кгс / м2. На табло приладу вибивається результат. Такий спосіб дає показник з точністю до 3,5 кгс / см2. Навантаження для всіх зразків застосовують перпендикулярно до площини формування.

Контроль якості при вигині і розтягуванні

Значення витримки бетону розтягують навантажень показує схильність розчину розтріскування. Це важливо для залізобетону для безперервності конструкції і попередження корозії арматури.

Створити пряму розтягувальну силу важко. Тому використовується вигин неармированного прямого бруса випробувальним пресом. Важливим тут є показник растягивающего напруги в нижніх волокнах випробуваної балки - це межа міцності при вигині. Більш точне значення дає саме вигин, а не пряме розтягування.

Значення межі міцності на вигин залежить від параметрів балки і умов навантаження. Є дві системи навантаження на пресі: центральна (посередині прогону) і симетрична в двох пунктах, що створює стабільний момент вигину між двома точками. Останній метод цікавий тим, що ним можна визначити слабке місце балки - тріщини утворюються саме там, де розчин слабкіше, необов'язково в одному місці як в першому випадку.

Метод пластичної деформації, пружного відскоку і ударного імпульсу

При способі пластичної деформації вимірюються параметри відбитка, що залишається на розчині при ударі спеціальним випробувальним молотком (молоток Кашкірова) або після падіння сталевої кульки.

В основі пружного відскоку лежить вимір значення зворотного відскоку вогнегасника при ударі по бетону - це число віддачі, його показує стрілка на шкалі плунжера або ударного пристрою. Для цього використовується склерометр Шмідта і його модифікації.

При методі ударного імпульсу реєструється енергія удару в момент взаємодії буйка з поверхнею бетону. Для цього використовуються різні модифікації склерометри. Ними можна користуватися в звичайних умовах.

ультразвук

В першу чергу їм перевіряється щільність бетону. так як проходження ультразвукової хвилі залежить саме від цього показника. Знаючи щільність можна припустити і міцність розчину, хоча ці два показники необов'язково залежать один від одного. Для цього методу застосовується ультразвуковий апарат.

Відрив зі сколюванням

Це найточніший метод. Недолік - висока трудомісткість, неможливість використовувати на густоармованих сегментах, часткове пошкодження зразка. Проводиться спеціальними приладами - різновидом лещат і пресів з вкручувати шурупами, вони оснащені електронним табло.

Суть полягає в вимірі зусилля, що прикладається пресом для сколювання частини бетону або місцевого руйнування його при виривання попередньо вкручені анкерного пристрою.

Контроль кількості цементу

Силікатні сполуки в портландцементі швидше руйнуються, ніж кремнезем в заповнювачі, вони розчиняються в розведеної соляної кислоти. Так само і кальцієві сполуки в цементі і заповнювачах (за винятком вапнякових складових). З огляду на це, застосовують метод розчинної окису кальцію.

Зразок бетону подрібнюється під пресом, отримана пил висушується і обробляється невеликою кількістю соляної кислоти, при цьому виділяються кремнеземні сполуки, що містяться в цементі. Що залишився фільтрат складається з окису кальцію з заповнювач і цементу. Далі хімічними методами обчислюють їх пропорції.

Методи контролю м'якого розчину

Вони застосовуються в процесі приготування або після замішування розчину.

Метод опади конуса

Аналізом вимірювання осадки конуса визначають неоднорідність і консистенцію суміші номінального складу. Це має значення для легкоукладуваності розчину, хоча сама осаду не завжди пов'язана з нею.

Параметри опади конуса можуть означати, наприклад, що кількість вологи в заповнювачі зросла, а також що змінився його гранулометричний склад або недостатньо піску.

Випробування на ущільнення

Метод здійснюється апаратом, що складається з двох ємностей з воронками. В одну обережно заливають розчин, який не утрамбовуючи її, внизу відкривається клапан, суміш стікає в іншу, меншу ємність, з неї вона потрапляє в циліндричну форму. Математичним шляхом обчислюється щільність суміші в циліндрі. Таким способом дізнаються коефіцієнт ущільнення.

Контроль пластичності і зміна форми

Бетон заливають в випробувальний усічений конус, який поміщається на спеціальний столик, здатний при струшуванні опуститися на кілька сантиметрів.

Потім форму видаляють, столик поштовхами опускають - бетонна суміш розтікається по ньому. Вимірюється середній діаметр растекшуюся розчину.

Вимірювання наявності повітря

Є три методи вимірювання наявності повітря в розчині. Перший метод - ваговій. Він дуже простий: вимірюється вага суміші до і після струшування і перемішування в ємності (піктометром). Тут застосовуються дуже точні прилади для зважування.

Контроль якості «на око»

Ознаки хорошого бетону:

- нормальна жирність і в'язкість;

- однорідність;

- колір гарного бетону - брудно-сіро-зелений або чисто сірий. Чим синє (блакитніше) замішана суміш, тим вона краще. Жовтизна - це ознака неякісність, наявності глинистих домішок, шлакодобавок. Основна ознака якості - відсутність жовтизни;

- на поверхні бетону повинно бути цементне молоко, а не брудна вода. Чим густіше молочко, тим вище марка суміші;

- не повинно бути зерен наповнювача, не покритих розчином;

- чим більше щебеню, тим вище марка, але щебінь не повинен бути занадто великим;

- хороший твердий розчин нагадує зволожену пластичну грунт;

- звичайний молоток повинен відскакувати від бетону, залишаючи зовсім невеликі вм'ятини або зовсім не залишаючи слідів, але не сколювати застиглий бетон при помірному зусиллі.

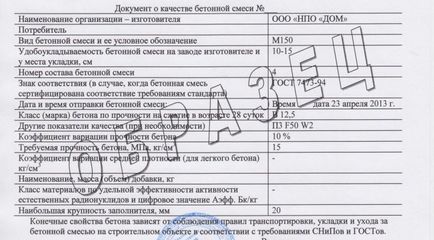

Документи, паспорт якості

За результатами випробувань видається паспорт якості на перевірений бетон і сертифікат. Вони створюються на основі держстандартів, їх заповнені бланки видаються на кожну партію товару. Ці документи затверджуються на підприємстві. Паспорт видається виробником бетону на основі випробувань сертифікованими хіміко-технічними лабораторіями. Це основний документ про якість бетонної суміші.

Оформлення паспорта може затягнутися, оскільки для нього потрібно надати результати ряду випробувань в лабораторних умовах. Стандартними будуть тести на:

- міцність на стискання;

- рухливість;

- водонепроникність;

- густина;

- відпускну вологість;

- морозостійкість.

Якщо склад буде використовуватися в спеціальних умовах, то проводять і інші випробування. Для оформлення паспорта потрібні також документи приймально-здавальних випробувань бетонної суміші, протоколи визначення нормованих показників, акти випробувань. Заповнений бланк паспорта повинен бути скріплений печаткою підприємства.

Рекомендуємо вивчити: