Випал в гідрометалургії цинку - все про металургію

Випал в підвішеному стані

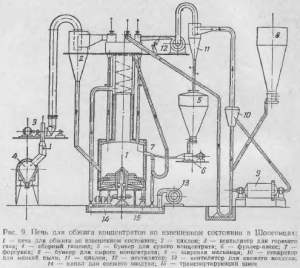

Вперше випал цинкових концентратів в підвішеному стані був випробуваний на заводі в Трейл (Канада) в кінці 20-х років. У промисловому масштабі процес був здійснений там ж в 1930--1932 рр. Пізніше, в 1940-1942 рр. піч видозміненій конструкції була пущена на заводі в Шопеніцах (Польща), В даний час випал в підвішеному стані широко поширений на багатьох зарубіжних підприємствах, понад 10 цинкових заводів США і більше 15 заводів Європи, Азії, Австралії та Африки застосовують цей спосіб випалу.

ВУкаіни випал в підвішеному стані досліджувався Г.Я. Лейзеровіч в Гинцветмет і випробовувався на двох цинкових заводах. Теорія процесу була розроблена радянськими вченими X.К. Аветісяном і А.Н. Вольським. Промислові досліди в цинковій виробництві завершені не були, але в практиці сірчанокислотних заводів вітчизняних ної хімічної промисловості випал в підвішеному стані в печах Юшкевіча набув широкого поширення.

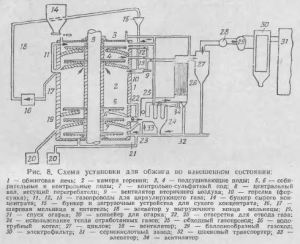

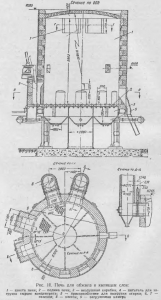

Велика швидкість окислення сульфідів при випалюванні в підвішеному стані пояснюється величезною поверхнею взаємодії розпорошеного концентрату з киснем повітря. Будівництво печей нового типу на діючих заводах йшло по шляху реконструкції існуючих многоподових печей. В останніх залишалися центральний вал, два-три верхніх пода для сушіння шихти і один-два нижніх пода для допалювання великих часток концентрату і вивантаження обпаленого продукту. На місці видалених середніх подів утворилася камера згоряння концентрату. Схема печі для випалення в підвішеному стані показана на рис. 8.

До недоліків печей для випалу в підвішеному стані відносяться. висока початкова вартість установок, необхідність тонкого подрібнення і глибокої сушки концентрату, обмежена продуктивність печей, мала ступінь сублімації свинцю і кадмію

Випал в киплячому шарі

У 1946 р в Гинцветмет під керівництвом Г.Я. Лейзеровіч був розроблений новий процес випалу для цілей металургії та з 1951 р випробуваний на заводі «Електроцинк» на напівпромислових установках різної продуктивності. Вперше вУкаіни промислова піч для випалювання цинкових концентратів в киплячому шарі була збудована і освоєна на тому ж заводі в 1955 р

В даний час все електролітні цинкові заводиУкаіни перейшли на випал в киплячому шарі.

Промислове освоєння цього методу свідчить про значне технічному прогресі в металургії цинку за останній час. Перша піч для випалювання цинкових концентратів в киплячому шарі була введена в дію в 1952 р на заводі в Алькала і Арвида в Канаді.

Як відомо, процес псевдозрідженому шару зернистого матеріалу заснований на здатності останнього купувати до певної міри властивості рідини під час проходження через нього газу або повітря з певною швидкістю. Теорія і практика цього процесу в кольоровій металургії в загальному вигляді описані раніше. Тут розглядаються лише деякі особливості випалу цинкових концентратів.

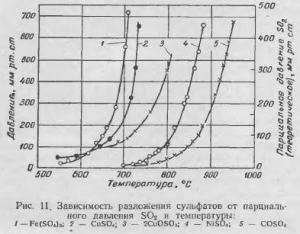

Флотаційні цинкові концентрати за своїми фізико-хімічними даними цілком придатні для випалювання в печах з киплячим шаром (рис. 10). Продукт їх випалу легко підтримується на поду печі в стані псевдозрідженому, що дозволяє працювати тривалий час без залягання великих часток. При випалюванні в киплячому шарі найбільш повно використовується величезна реакційна поверхня частинок цинкових концентратів, що створює особливо сприятливі умови взаємодії кисню повітря з зернами щільного важко окисляемого сульфіду цинку.

Випал у киплячому шарі в застосуванні до цинкових концентратів внаслідок різному крупності зерен, протікає як сукупність двох процесів окислення сульфідів в киплячому шарі і в висхідному потоці випалювальних газів, т. Е, в підвішеному стані. Перший при роботі печі піддається досить точному регулюванні, а другий управляється з працею. Велика частина матеріалу крупністю менше 0,044 мм практично обпалюється тільки в підвішеному стані. Для випалу цинкових концентратів тільки в киплячому шарі необхідна попередньо кові грануляція їх з отриманням однорідних по крупності зерен.

Окислення сульфідів металів до оксидів в киплячому шарі йде швидше і досить повно, незважаючи на те, що в ньому перебувають найбільші зерна концентрату; виходить з печі недогарок містить 0,2-0,4% сульфідної сірки. Пояснюється це тим, що у всіх точках киплячого шару підтримується максимально допустима температура, забезпечується хороший контакт сульфідів з киснем повітря, а середній час перебування зерен концентрату в печі досягає 10-12 годину.

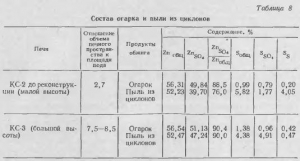

Найбільш тонкі частинки концентрату обпікаються в підвішеному стані в пічному просторі над рівнем киплячого шару. Якість випалу тонких фракцій залежить від висоти печі, якою при інших рівних умовах визначається тривалість процесу. Як видно з табл. 8, пил з циклонів після печі малої висоти містить 4,05% сульфідної сірки. Для поліпшення якості одержуваної з циклонів пилу робилися спроби завантажувати концентрат безпосередньо в глибину киплячого стоячи, подавати вторинне повітря в газовий простір печі і повертати пил як оборотний матеріал в процес випалу. Однак всі ці заходи не дали відчутного позитивного ефекту.

За пропозицією заводу «Електроцинк», відповідно до істинної природою процесу випалу цинкових концентратів печі стали будувати великої висоти, що збільшило час перебування зерен концентрату в висхідному газовому потоці з 5 до 20 сек В результаті якість пилу з циклонів різко поліпшилося і наблизилося за змістом сульфідної сірки до якості недогарка, що ясно видно з табл. 8.

До переваг випалу цинкових концентратів в киплячому шарі треба віднести:

1) високу продуктивність, що досягає в печах з діаметром пода 5-6 м 5 т / м2 пода при кесонної охолодженні і 8 т / м2 при інтенсивнішому відвід тепла з киплячого шару;

2) висока якість обпаленої матеріалу;

3) підвищену концентрацію SO2 в газах (8-12%);

4) просту конструкцію печі і низьку вартість ремонтів та обслуговування,

5) нескладну підготовку концентрату до випалу;

6) можливість використання тепла з отриманням більш 0,8 т пара на 1 т пекучого концентрату;

7) можливість повної автоматизації процесу.

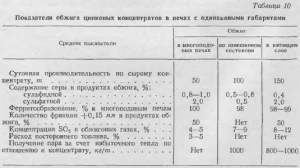

До недоліків цього способу слід віднести винесення великої кількості пилу при переробці тонкоподрібнених флотаційних концентратів і відомі труднощі з випалюванням неоднорідних по крупності частинок. Порівняння показників випалу цинкових концентратів в многоподових печах, в підвішеному стані і в киплячому шарі, наведених в табл 10, показує, що печі з киплячим шаром мають найбільшу продуктивність, найвищу концентрацію SO2 в газах і мінімальна кількість сульфідної сірки в продуктах випалу. Найбільш тонкий недогарок виходить в печах для випалу в підвішеному стані.