Виготовлення кліше для тиснення

Самих методів виготовлення кліше не багато, в залежності від типу самих кліше, то беж матеріалу з якого вони виготовлені

Другий вид - металеві кліше (магнієві, латунні, сталеві, мідні, цинкові), самі распростанение магнієві, обумовлено ціною і простотою технології. Тиражестійкість магнієвих кліше близько 50 тис відбитків, але все це залежить від умов експлуатації.

Технологічно металеві кліше виготовляють фрезеруванням або травленням. Про що ми і розповімо.

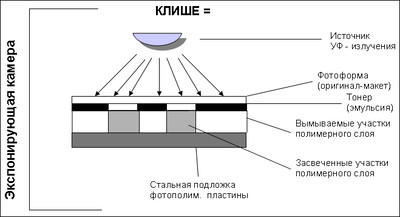

Фотополімерні кліше для гарячого тиснення виготовляються зазвичай на спеціалізованому обладнанні, що включає в себе засветочное, вимивного і сушильне пристрою.

Фотополімерні пластини - заготовки вдають із себе фотополімер, нанесений на металеву підкладку і захищений від впливу світла захисною плівкою.

Технологія виготовлення фотополімерних кліше

Технологія виготовлення фотополімерних кліше для гарячого тиснення наступна:

Підготовка заготовки. З вихідної фотополімерною пластини вирізається заготівля розміром з майбутнє кліше.

Засвітка заготовки. Заготівля засвічується через плівку-оригінал на спеціальному засветочном пристрої. Засвітка забезпечує полімеризацію полімеру в місцях засвічення і, отже, його закріплення (затвердіння). Засветочное пристрій фотополімерних форм складається з вакуумного столу, накритого зверху матовою вакуумної плівкою. Над вакуумним столом розміщений ряд ламп «денного світла» УФ діапазону потужністю 40-80 Вт кожна.

Вимивання незасвеченного фотополімера з заготовки. Пластину закріплюють на робочому столі вимивного пристрою і виробляють вимивання незасвеченного фотополімера в слабощелочном розчині. Вимивного пристрій складається з робочого столу з листом магнітної гуми на ньому і металевої ванни з закріпленими на її дні вимивного щітками. Робочий стіл з прімагніченной до нього (або закріпленої на двосторонньому скотчі) фотополімерною заготівлею виробляє повільні обертальні рухи по щіток. Щітки ковзають по поверхні полімеру і видаляють з пластини незасвічені частки фотополімера. Після закінчення процесу вимивання ми отримуємо на пластині необхідний нам рельєф кліше.

Сушка. В результаті процесу вимивання ми отримали з фотополімерною пластини кліше для гарячого тиснення, але пластина ввібрала в себе вимивні розчини. Щоб висушити пластину (видалити надлишки вологи з полімеру) нам необхідна операція сушіння. Сушіння проводять на спеціальних сушильних лотках в сушильній установці. У процесі сушіння з пластини видаляються залишки вимиває розчину, і Фотополімерное кліше набуває свої реальні розміри.

Остаточна засвічення. В процесі засвічення заготовки кліше часу експонування фотополімеру недостатньо для повної його полімеризації. Він лише частково полімеризується для можливості вимивання незасвеченного фотополімера. Це пов'язано з тим фактом, що для повної полімеризації потрібно багато часу, що може привести до перезасветке. Тому час засвічення фотополімера строго регламентовано. Остаточну полімеризацію пластини проводять в засветочном модулі без використання плівки-оригіналу. Пластину засвічують до повного закінчення процесу полімеризації фотополімера (затвердіння). Після остаточної засвічення Фотополімерное кліше готове до роботи.

Устаткування для виготовлення фотополімерних кліше

Устаткування для виготовлення фотополімерних кліше для гарячого тиснення зазвичай розрізняють по максимальному формату вироблених форм і кількістю функцій, поєднаних в одному конструктивному модулі.

Найбільш распростронена моноблочні конструкції (всі функції в одному корпусі) і двохблокові (вимивного машина + засветочно-сушильна машина).

Моноблочні конструкції - найбільш прості в експлуатації і дешеві пристрої форматом від 15 * 20 см і до 68 * 86 см (бувають розміри до 70 * 100 см, але це швидше виняток з правил). Всі операції в моноблоках управляються незалежно один від одного: ви можете паралельно виготовляти до 3-х пластин, які перебувають в різних частинах моноблока на різних стадіях технологічного процесу.

Основними перевагами моноблоків є їх компактність, простота роботи з ними і невисока вартість.

Основним недоліком моноблочних конструкцій є взаємний вплив блоків один на одного. Працюючі лампи засветочного модуля виділяють озон, блок вимивання виділяє шкідливі випари розчинів, сушильний пристрій нагріває всі елементи машини - всі ці процеси повільно руйнують деталі машини.

Більшість моноблоків дозволяють отримувати фотополімерні кліше для гарячого тиснення і блінтованія хорошої якості.

Шари очуствленной металевої пластини для виготовлення кліше для гарячого тиснення методом травлення:

1. Шар чорної непрозорої поліетиленової плівки, для захисту шару фоторезиста (шар 2) від впливу світла і від механічних впливів.

2. Шар фоторезиста - шар непрозорого фотополімера, полімеризується під дією УФ-світла і стійкий після полімеризації до впливу слабих кислот. Фоторезист використовується в якості матриці при травленні металу (шар 3).

3. Шар металу - власне і є заготівля для виготовлення кліше.

4. Шар захисної фарби - шар кислотостойкой фарби (зазвичай темно-зеленого кольору), призначений для захисту підстави пластини від подтравливания в процесі травлення кліше.

Поставляються також пластини без очуствленія. У них відсутня шар фоторезиста. З таких пластин можна робити кліше методом травлення (завдаючи фоторезист самостійно) або методом гравіювання.

Травлення магнієвих і цинкових пластин

Методи травлення магнієвих і цинкових пластин дуже схожі: використовується одне і теж обладнання та травильний розчин (азотної кислоти). Різниця в технологіях складається лише в різниці добавок в кислоту. Останнім часом травлення цинку вже майже пішло в минуле. Факт ухилення від роботи з цинковими кліше пов'язаний з їх маленькою тиражестойкостью (до 10 тис. Відбитків в порівнянні з 50 тис. Відбитками у магнієвих кліше) і з великою шкідливістю роботи з цинком для людського організму (важкий метал).

Устаткування для виготовлення магнієвих і цинкових кліше.

Як уже сказано вище, для травлення магнію і цинку використовується одне і теж обладнання. Ці травильні машини виготовлені з нержавіючої сталі і пластиків і складаються з травильної ванни і пульта управління. У травильної ванні відбувається накидання робочого розчину на оброблювану пластину.

За способом накидання розчину на пластину все травильні машини діляться на лопаточні і форсункові.

У ванні травильної машини лопаточного типу розташовані вали з лопатками. Лопатки занурені в робочий (труїть) розчин на кілька сантиметрів. У робочому режимі вали обертаються і лопатками накидають розчин на оброблювану пластину. У травильної ванні встановлені також пристрої для підтримки робочої температури труїть розчину: датчик температури, ТЕН і охолоджуючий змійовик. У деяких моделях травильних машин на дно травильної ванни встановлюють циркулює насос для перемішування робочого розчину, але чи є в ньому необхідність - питання спірне, тому що на якості магнієвого кліше він відбивається лише побічно і не значно (за рахунок циркуляції розчину можлива його фільтрація від можливих забруднень).

Основним плюсом лопаткових травильних машин є простота роботи на них і простота їх очищення та ремонту. Мінусом лопаткових машин є великий обсяг травильного розчину, обов'язково заливається в ванну.

У ванні травильної машини форсуночного типу під оброблюваної пластиною знаходиться набір трубопроводів з форсунками, розташованими в одній площині. Ця система трубопроводів з форсунками повинна забезпечувати рівномірне обприскування всієї поверхні оброблюваних пластин. Це означає, що число патрубків, розташованих поза робочим ділянки має бути більше, ніж по центру обертового держателя оброблюваних пластин. Під травильної ванній розміщений бак з робочим розчином. У цьому баку підтримується необхідна температура розчину за допомогою тих же елементів, які використовуються в лопатки машині (ТЕН + змійовик + термодатчик). Робочий розчин за допомогою компресора гойдається з бака і, за допомогою системи форсунок, накидається на пластину. Далі розчин збирається на дні ванни (під форсуночного системою) і надходить назад в бак. Так він і циркулює по колу.

До травильним машинам форсуночного типу відносяться деякі машини американського виробництва і старі цінкографскіе машини одеського виробництва, що використовуються в СРСР для виготовлення кліше для високого друку. Останнім часом травильні машини форсуночного типу при травленні магнію майже не використовуються. Цей факт пов'язаний з більш складною конструкцією форсункових систем, в порівнянні з лопаток машинами, і, відповідно, з великими труднощами в профілактичних та інших ремонтних роботах. Але в деяких українських друкарнях перенастроїли старі одеські цінкотравільние машини на роботу з магнієвими пластинами і при високому професіоналізмі травильник отримують магнієві кліше відмінної якості.

Основним плюсом форсункових машин є більш економне використання розчину: ми можемо заливати не весь бак. Основним мінусом форсункових машин є складність їх чистки в разі засмічення: важко знайти яка форсунка засмітилася, складно чистити труби подачі розчину до форсунок.

Згідно з твердженнями західних фахівців, на лопаткових машинах краще виходять штрихові кліше і плашки, а на форсункових - растрові кліше. Оскільки на магнії рідко роблять растрові кліше (це більше прерогатива мідних кліше), то і використання форсункових машин для травлення магнію не доцільно. Зате для травлення мідних растрових кліше форсункові машини цілком підходять.

Магнієві кліше застосовуються в наступних технологічних процесах:

1. Кліше для гарячого тиснення, конгревного і блинтового тиснення.

2. Матриці для виготовлення гумових флексоформ.

3. Рельєфне тиснення (підошви для взуття).

4. Термічні штампи для виготовлення нашивок на спецодяг (шеврони).

5. Температурна висікання (вирубування пластиків магнієвими нагрітими гострими кліше).

6. Об'ємні таблички і нагороди.

7. Матриці для виготовлення гумових штампів.

8. Високий друк і прості види глибокого друку.