Устаткування для виробництва пелет з тирси своїми руками

Постійно зростаючі екологічні вимоги, невисока ціна та енергоефективність робить пелети все більш популярним видом палива. При спалюванні тонни гранул виділяється стільки ж тепла, як 680 літрів мазуту, 1500 кг дров, 485 кубометрів газу. Виробляються вони своїми руками з відходів переробки деревини (тирси) на спеціальному обладнанні.

види пелет

Пелетами називаються ще тирсові гранули. Існує безліч їх різновидів, що містять чисті тирса, з додаванням кори, соломи, лушпиння від насіння або горіхів, низькосортна деревина.

Важливо розуміти, що присутність домішок знижує якість гранул, збільшуючи відсоток зольності. Кращі паливні пелети виробляють своїми руками з деревної тирси без домішок!

Перший сорт. Гранули містять менше 1,5% золи. Діаметр гранули від 6 до 8 мм. Теплопродуктивність кілограма пелет становить 4,7 кіловат на годину. Вони підходять як паливо, а також для наповнювача котячих туалетів.

Промисловий сорт. При зольності 1,5 - 5% пелети реалізують в якості наповнювача для літаків. Розтоплювати ними своїми руками можна тільки котли промислового типу. Розмір їх може досягати 12 мм, теплопродуктивність 4 кіловата на годину. Зольність вище 5% не допускається.

На виготовлення 1 тонни гранул йде близько 6 кубометрів сировини.

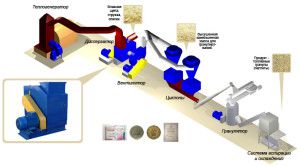

Процес виготовлення пеллет

Виробництво деревних гранул складається з декількох етапів.

- Подрібнення сировини до великої фракції на дробарках. На виході виходять частинки з максимальним діаметром 2,5 мм. До просушування необхідно оберігати їх від змішування з камінням або землею. Скребковим обладнанням маса подається на сушилку.

- Висушування його до рівня вологості 7-12% в стрічкових або барабанних сушарках. Оптимальна вологість на виході складає 10%.

- Подрібнення напівфабрикату до дрібної фракції на млинах молоткастого типу. Кінцевий діаметр частинок - 1,5 мм.

- Змочування або водопідготовка маси парою або водою з постійним перемішуванням в шнекових установках і підготовка до обробки пресом. Спресувати в необхідну форму можна масу, своїми руками доведену до необхідної вологості. У змішувальний барабан волога подається дозатором. Гарячою парою обдається сировину з твердих порід, старе або неякісне.

- Пресовка на матриці циліндричної або плоскої форми. Використовуються різні конструкції пресів потужністю до 500 кіловат.

- Охолодження гранул. З преса надходять гранули температурою до 90 градусів, тут вони охолоджуються і втрачають залишки вологи.

- Просіювання і розфасовка. Найчастіше паливні пелети тримають у великих ємностях та перевозяться розсипом. Продукт вищої якості рекомендується своїми руками фасувати в мішки великого обсягу, щоб уникнути погіршення властивостей. Реалізуються такі гранули в пакетах по 20 кілограм.

Допоміжні етапи виробництва: очищення сировини від каменів і металевого сміття, транспортування, складування і дозування.

Всі відходи, отримані при просіюванні, йдуть у вторинну переробку. Тому виробництво деревних гранул своїми руками безвідходне.

Верстати і лінії для виробництва гранул

лінія по виробництву пеллет

Паливні пелети своїми руками можна виготовляти на міні-грануляторах або виробничих лініях. Міні-гранулятори оснащуються дизельним двигуном або електромотором. Перший можна переміщати, що дуже зручно для виготовлення гранул прямо на тартаку. Другий дуже габарити і встановлюється стаціонарно. Максимальна продуктивність міні-гранулятора становить 250 кг готової продукції на годину.

Основне обладнання пеллетного виробництва:

- подрібнювач-Щепорез;

- сушарка для сировини;

- прес - гранулятор;

- охолоджувач;

- транспортер.

подрібнювачі

Можуть бути дисковими або барабанного типу. Барабанні подрібнювачі використовуються на великих виробництвах, друге їх назва Щепорез. Вони можуть працювати зі стволами товщиною до 30 см. Колода подається по транспортеру в барабан з декількома ножами. Під час обертання колоду розрізається, тріска подається на транспортер. Розмір тріски 5 - 30 мм.

Дискові подрібнювачі підходять для роботи з гілками різного діаметру і відходами деревини. Можуть бути в формі причепа або стаціонарного пристрою. Ножі в такому Щепорез кріпляться на диск і відрізають шматки деревини.

При виробництві паливних пелет використовуються аеродинамічні або барабанні сушарки. Аеродинамічні працюють з частинками до 3 мм діаметром. Використовуються на великих виробництвах, в комплект входить теплогенератор.

Барабанні сушарки висушують сировину великої фракції:

Сушарка складається з барабана, печі, контролера температури, вентилятора, повітряної завіси і щита управління. Робоча температура в обладнанні барабанного типу може досягати 800 градусів Цельсія.

Гранулятори

Все обладнання для грануляції ділиться по продуктивності. Преси з ефективністю в годину менше 300 кг зазвичай оснащуються плоскою матрицею і двигуном до 30 кіловат. Двигун преса може бути дизельним або електричним.

Преси з ефективністю більше 300 кг на годину оснащуються матрицями циліндричного типу, максимальна продуктивність їх складає 3,5 тисячі кілограмів гранул на годину. Працюють такі потужні преси тільки на електромоторах.

Охолоджувачі

Фінальна стадія виготовлення гранул своїми руками - охолодження. На виробництві використовуються протиточні і жалюзійні охолоджувачі, різні по продуктивності. У Жалюзійні обладнанні через щілини в бічних стінках на гранули видувається потік повітря. Як тільки охолоджувальна ємність заповнюється, спрацьовує датчик і зупиняється привід сортування, рухає транспортер. Продуктивність жалюзійних охолоджувачів становить до 2 тонн на годину.

Протиточні охолоджувачі більш потужні - до 20 тонн на годину. Вони являють собою бункер охолодження, механізм вивантаження, шлюзу з електроприводом і воронки. Повітря потрапляє в бункер знизу через вигружной воронку. Заповнення бункера контролюється датчиками.

Пакувальні машини і транспортери

Готові гранули насипаються в мішки певної ємності, які запаюються або зашиваються. Процес відбувається автоматично під наглядом оператора.

Сировина і готова продукція переміщається по цеху стрічковими або шнековими транспортерами. Шнекові менше порошать, але працюють повільніше стрічкових.