Стаття реалізація 3d-корекції інструменту при фрезерної обробки в unigraphics з журналу

Реалізація 3D-корекції інструменту при фрезерної обробки в Unigraphics

Для початку розмови дозвольте сказати кілька слів про те, що таке корекція інструменту і для чого вона застосовується у фрезерної обробки. Справа в тому, що генерація траєкторії руху фрези без урахування корекції на діаметр ріжучої частини інструменту призведе до того, що прийнятні результати обробки будуть отримані в одному-єдиному випадку: якщо діаметр фрези в точності відповідає діаметру, який використовував інженер-технолог при розрахунку переміщень інструменту ...

Завантажити статтю в форматі PDF - 185 Кбайт

Для початку розмови дозвольте сказати кілька слів про те, що таке корекція інструменту і для чого вона застосовується у фрезерної обробки. Справа в тому, що генерація траєкторії руху фрези без урахування корекції на діаметр ріжучої частини інструменту призведе до того, що прийнятні результати обробки будуть отримані в одному-єдиному випадку: якщо діаметр фрези в точності відповідає діаметру, який використовував інженер-технолог при розрахунку переміщень інструменту .

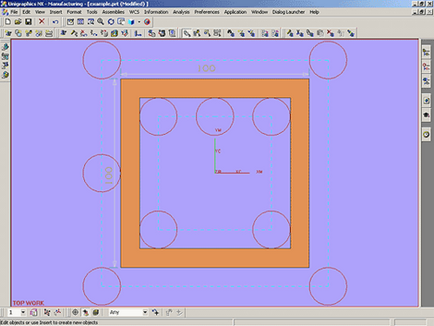

На рис. 1 представлений приклад обробки зовнішнього і внутрішнього контурів досить простий деталі. Керуюча програма описує переміщення центру фрези, і все буде добре до тих пір, поки діаметр фрези, дійсно «зарядженої» в верстат, відповідає розрахунковому (ідеального). У реальному житті це швидше виняток: діаметр фрези найчастіше має відхилення від номінального - в більшу або меншу сторону. Нарешті, в процесі обробки інструмент зношується; якщо тип інструменту допускає заточку - його перетачівают, діаметр інструмента зменшується. І, спробувавши знову обробити деталь тим же інструментом по тій же програмі, ми отримаємо відхилення від необхідних розмірів як на зовнішньому, так і на внутрішньому контурі.

У разі 2D-обробки рішення давно знайдено: при програмуванні обробки плоских контурів застосовують так звану «корекцію на діаметр» ріжучого інструменту з використанням (в ISO-кодах) функцій G41 / G42.

Наведемо приклад записи керуючої програми із застосуванням функцій корекції:

Координати, що виводяться в файл керуючої програми, можуть описувати обробляється контур в явному вигляді (в цьому випадку до відповідного регістру таблиці інструментів верстата заноситься реальний радіус інструменту). Можливий і інший варіант, при якому координати точок керуючої програми відповідають центру фрези - тоді в регістр корекції необхідно занести «0» (при використанні «ідеального» інструменту) або ж вказати величину зносу. Перший підхід більш зручний при ручному складанні керуючої програми безпосередньо на стійці верстата, другий частіше застосовується при отриманні керуючих програм з систем CAD / CAM.

Слід також зазначити, що існують дві функції корекції, G41 і G42, - відповідно «корекція справа» і «корекція зліва». Якщо верстат здійснює лінійне або круговий рух, відповідна функція зміщує центр інструменту в потрібному напрямку на величину корекції з відповідного регістру і при обробці ми отримуємо контур з необхідними розмірами.

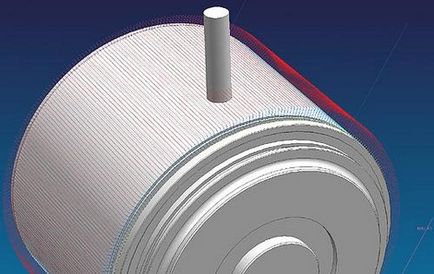

А що робити в разі трехосевой обробки - наприклад, при виготовленні матриць і пуансонів? Розглянутий вище спосіб не працює при одночасному переміщенні інструменту за координатами X, Y, Z і вже тим більше не застосуємо, коли задіяні 4-я або 5-я поворотна вісь.

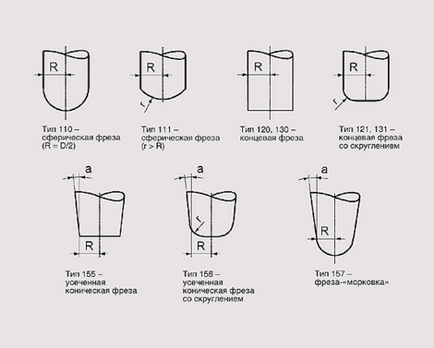

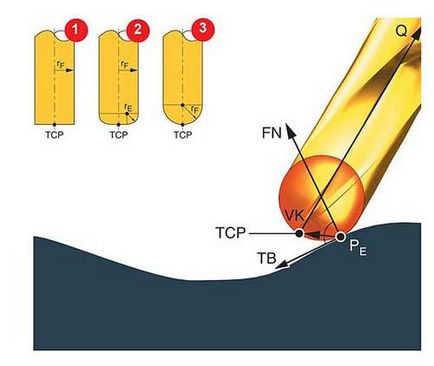

Є вихід і з цієї ситуації. Сучасні системи управління верстатами (нами випробувані функції 3D-корекції для систем управління Siemens Sinumerik 840D і Heidenhain iTNC 430/530) і засоби отримання керуючих програм (в нашому випадку використовувалися постпроцесори Unigraphics NX2) дозволяють виконати реальну 3D-корекцію для різних типів інструментів.

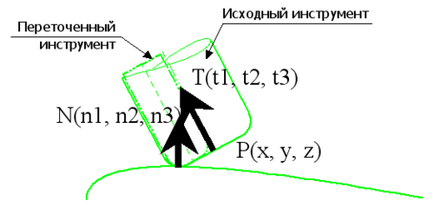

У чому суть 3D-корекції? Згадайте, як вказувалося коригуючий зміщення в разі обробки плоского контуру: вправо або вліво по відношенню до переміщення інструменту в даному кадрі. Іншими словами, це було не що інше як вказівку на напрям нормалі до поверхні в точці контакту з інструментом. А так як обробка була найпростішою, потрібно тільки вказати зміщення і то, в який бік його застосувати.

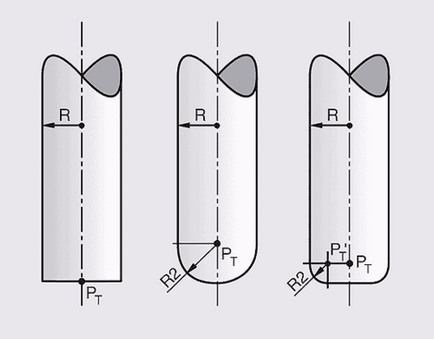

При використанні 3D-корекції необхідно знати вектор орієнтації інструмента і вектор нормалі поверхні в точці контакту з інструментом. Виходячи з взаємного розташування цих векторів і коригувальних значень для R і / або R2, система управління розраховує просторове зміщення обробного інструменту зі збереженням його орієнтації і, що дуже важливо, точки контакту. В принципі можливе призначення корекції як «в мінус», тобто із застосуванням інструменту меншого розміру, так і «в плюс». В цьому випадку система управління верстата відпрацює корекцію, але буде не в змозі контролювати можливі колізії, про що видасть відповідне попередження.