Синтетичні смоляні клеї - фанеровальние роботи

Синтетичні клеї забезпечують високу механічну міцність з'єднання, водостійкість і біологічну стійкість клеєної деревини, а також швидко тверднуть при нагріванні. що дозволяє значно прискорювати процеси обклеювання.

Карбамідні смоли отримують шляхом реакції конденсації між сечовиною і меламіном або сечовиною і формальдегідом. Найбільше в меблевій промисловості поширені моч Євін -ф орм а л ь дегідн и е смоли МФ-17, МФ, М-70, УКС і М19-62. Рецептура карбамідних смол приведена в табл. 1.

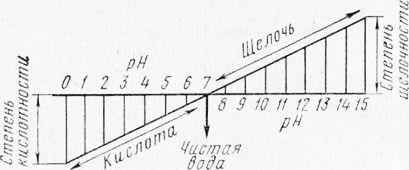

Кислотність, або лужність, смол є найважливішим показником, сильно впливає на їх властивості. При конденсації в лужному середовищі смола має лужну реакцію, а при конденсації в кислому середовищі - кислу.

Кількісно кислотність смол визначається концентрацією в одиниці їх обсягу водневих іонів і виражається в грам-іонна батарея на 1 л. Однак для смол, де концентрація іонів водню досягає мільйонних часток грам-іонів на 1 л, такий спосіб вираження незручний. Наприклад, кислотність карбамідних смол може визначатися числом 0,000001 г-іон водню на 1 л, що дорівнює:

Тому для зручності кислотність смол прийнято виражати величиною рН-водневим показником, за який приймається показник ступеня числа 10, узятий з оберненим знаком. У розглянутому вище прикладі рН = 6. Чистий дистильована вода, що представляє собою нейтральне середовище, має концентрацію водневих іонів, рівну 10

7 г-іон / л, що відповідає рН = 7. При підвищенні ступеня кислотності смол величина рН зменшується і, навпаки, зі зменшенням ступеня кислотності рН зростає (рис. 11). Величина рН є загальноприйнятим способом вираження концентрації водневих іонів і визначається лабораторним шляхом.

За величиною рН готової смоли судять про кількість затверджувача, яке необхідно ввести в смолу для приготування робочого розчину клею. Так, наприклад, встановлено, що при фанеруванні виробів в пресах з обігріваються плитами кількість доданого хлористого амонію відповідно до рН смоли може змінюватися в таких межах:

Найбільш прийнятно для карбамідних смол рН від 6 до 8.

В'язкість карбамідних смол залежить головним чином від температури, кількості затверджувача, величини рН, кількості містяться сухих речовин і від умов зберігання.

Мал. 1. Схема зміни ступеня кислотності і лужності розчинів, що характеризується значеннями рН

При короткочасному нагріванні в'язкість смоли швидко знижується, але при подальшому охолодженні відновлюється майже до первісної. При тривалому нагріванні в'язкість смоли значно підвищується.

В'язкість карбамідних смол після введення в їх склад отвердителей підвищується. Чим вище початкова в'язкість смоли, тим швидше зростає вона під впливом затверджувача. Збільшення в'язкості в цьому випадку відбувається також і при підвищенні температури навколишнього середовища.

При використанні невакуумірованних смол в них вводять наповнювачі: борошно бобових, крохмаль, деревне борошно та інші продукти, здатні поглинати вологу смоли і створювати густий клейовий розчин необхідної консистенції.

Стабільність смол залежить від часу і умов їх зберігання. У стані карбамідних смол, одержуваних в результаті реакцій конденсації, спостерігаються три стадії перетворення - початкова А, проміжна В і кінцева С.

В стадії А (резол) смола може бути в рідкому або твердому стані. Смоли в стадії резола добре розчиняються в спирті, ацетоні та інших органічних розчинниках, а також плавляться при нагріванні.

З плином часу або з підвищенням температури, а також витримки в суміші з затверджувачем смола зі стадії А переходить в стадію В (резитол). Смола в стадії резитол не розчиняється у органічних розчинниках, а набухає; вона втрачає здатність плавитися і при нагріванні тільки розм'якшується.

При переході в стадію З (резит) смола твердне, що не розм'якшується при нагріванні і не тільки не розчиняється, але і не набухає в розчинниках.

Тривалість переходу смоли з стадії А в стадію З є характеристикою її стабільності і часу затвердіння. Чим нижче температура зберігання смол, тим повільніше зростає в'язкість їх при зберіганні, т. Е. Збільшується період стабільності смол. Тому смоли слід зберігати при можливо низьких температурах (при + 5-1-15 ° С). При сильному охолодженні, наприклад до -20 ° С, карбамідні смоли, за винятком смоли МФ-17, замерзають, не втрачаючи своїх клеять властивостей. Після нагрівання до температури 18-20 ° С їх можна застосовувати, як зазвичай. Стабільність карбамідних смол підвищують шляхом введення в них стабілізуючих речовин, наприклад діетіленглі-коля.

Швидкість затвердіння карбамідних смол тісно пов'язана з початковою концентрацією іонів водню або з рН смоли. Для нормальної роботи при склеюванні значення рН зменшують, що досягається правильним дозуванням кількості введеного затверджувача. Найменша тривалість затвердіння буває при найбільшій кількості затверджувача.

Залежно від кількості і виду вводиться затверджувача більшість карбамідних клеїв підрозділяється на клеї холодного і гарячого затвердіння.

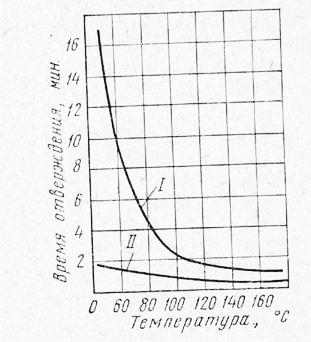

Сильний вплив на швидкість затвердіння карбамідних смол надає температура нагрівання. З її підвищенням час затвердіння зменшується.

На рис. 2 показаний графік впливу температури на затвердіння карбамідних смол при введенні одного відсотка хлористого амонію. Як видно, мінімальний час, необхідний для перетворення смоли в від-вержденію стан, становить 25-45 сек при температурі 170-180 ° С. Сукупність факторів, що впливають на час затвердіння карбамідних смол, визначає швидкість процесу склеювання деревини.

Життєздатність клеїв на основі карбамідних смол коливається в широких межах в залежності від властивостей смоли, умов її застосування, виду і кількості введеного затверджувача. При однаковому вмісті затверджувача життєздатність клею тим більше, чим вище значення рН середовища. Великий вплив на життєздатність клеїв надають температурні умови: її можна збільшити, охолоджуючи клей. При підігріванні клею життєздатність його різко скорочується. Наприклад, при температурі 30 ° С життєздатність робочого клейового розчину зменшується більш ніж в 3 рази в порівнянні з життєздатністю при температурі 18- 20 ° С.

Мал. 2. Графік впливу температури нагріву на час затвердіння сечовини-формальдегідних смол: / - МФ-17, // - М-70

Зі збільшенням кількості затверджувача життєздатність зменшується, і навпаки. Життєздатність карбамідних клеїв можна збільшити, не тільки зменшуючи кількість затверджувача, а й додаючи невелику кількість (до 3%) речовин, що уповільнюють процес зростання в'язкості клею. Як сповільнювачів можуть бути використані меламін, сечовина, уротропін.

Порядок приготування робочих розчинів карба-мідно клеїв наступний. У чисту клеемешалку або бачок, що охолоджується водою, заливають смолу і при постійному перемішуванні вводять за рецептом наповнювач. Після отримання однорідної маси додають необхідну кількість затверджувача і протягом 15- 20 хв розчин ретельно перемішують. Рецепти і режими приготування робочих розчинів смол дані в табл. 3.

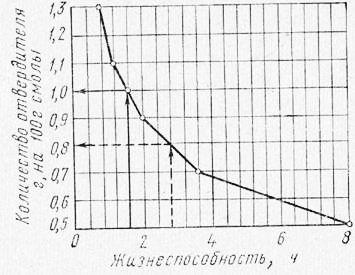

Кількість затверджувача, необхідне для приготування робочого розчину, підбирають для кожної отриманої партії смоли і визначають дослідним шляхом. Наприклад, потрібно визначити кількість хлористого амонію для приготування робочого розчину клею К-17 гарячого затвердіння. У 5 стаканчиків ємністю 150 мл поміщають по 100 г смоли з наповнювачем.

Мал. 3. Приклад побудови графіка життєздатності карбамідних клеїв

У кожен з стаканчиків при безперервному помішуванні додають наступні кількості затверджувача: в стаканчик № 1 -0,5 частин по масі (до маси смоли), або 0,5 г; в стаканчик № 2 - 0,7 частин по масі, або 0,7 г; в стаканчик № 3 - 0,9 частин, або 0,9 г; в стаканчик № 4-1,1 частини, або 1,1 г; в стаканчик № 5 - 1,3 частини, або 1,3 м

Через кожні 15 хв у всіх стаканчиках суміш перемішують скляною паличкою (для кожного стаканчика повинна бути окрема паличка) і відзначають час, коли суміш втратить плинність (згорнеться).

За отриманими результатами будують графік (рис. 3), в якому по осі абсцис відкладають життєздатність клею в годинах, а на осі ординат-кількість введеного затверджувача. Такий графік дозволяє швидко визначити потрібну кількість затверджувача для приготування зі смоли даної партії клейового розчину потрібної життєздатності. На графіку для прикладу визначена рецептура клею життєздатністю 96 і 168 хв.

Слід мати на увазі, що при збільшенні життєздатності клею потрібна більш тривала витримка фанеруемих деталей в пресі під тиском.

Тепер потрібно визначити потрібну кількість 10% -ної щавлевої кислоти для приготування робочого розчину клею К-17 холодного затвердіння.

У стаканчики з тією ж кількістю смоли і наповнювача додають наступні кількості затверджувача: в стаканчик № 1-5 частин по масі (до маси смоли), або 5 г; в стаканчик № 2-10 частин, або 10 г; в стаканчик № 3-15 частин, або 15 г; в стаканчик №4 - 20 частин, або 20 г; в стаканчик № 5 - 25 частин, або 25 м

Відзначаючи час згортання смоли в стаканчиках, будують графік, як зазначено в попередньому прикладі. За графіком визначають потрібну кількість затверджувача для отримання клею потрібної життєздатності з даної партії смоли.

Готувати клеї необхідно в приміщенні з температурою повітря не нижче 18 ° С і відносною вологістю не вище 65%. Температура смоли перед приготуванням повинна бути в межах 18-20 ° С.

Кількість одночасно готується розчину клею визначають залежно від його потреби з урахуванням життєздатності.

Для отримання смоли потрібної в'язкості можна змішувати смоли однієї марки, але різної в'язкості, додавати не більше 4 частин води на 100 частин смоли або вводити наповнювач до 3% від маси смоли. Міцність клейового шва при цьому не знижується.

Для робочих розчинів клею придатна тільки емальований або металева луджена, фарфоровий, скляний посуд. Не можна користуватися клеянку і кистями, забрудненими іншими клеями. Зберігати робочий розчин треба при температурі 18-20 ° С в бачках, що охолоджуються водою.

Карбамідні модифіковані клеї готують шляхом модифікації однієї марки карба-мідно клею спеціальними складами, в результаті чого отримують клей з покращеними властивостями. Їх застосовують для приклеювання пластику і плівок.

Порядок приготування робочих розчинів модифікованих клеїв наступний. У чисту клеемешалку або бачок, що охолоджується водою, заливають 70 частин по масі карбамідного клею і при постійному перемішуванні вводять 30 частин латексу. Після отримання однорідної маси суміш витримують протягом 10-15 хв, після чого клей готовий до вживання.

Модифіковані клеї можуть бути приготовлені і на основі модифікації карбамідних клеїв поливи-нілацетатной емульсією. Для приготування клею беруть 85-90 частин по масі карбамідного клею і 10-15 частин поливинилацетатной емульсії 25% -ної концентрації.

Швидкоотверждаємий карбамідні клеї застосовують для прискореного склеювання, наприклад при фанеруванні гарячим способом в однопролет-них пресах.

Швидкоотверждаємий клеї готують на основі спеціальних Швидкоотверждаємий смол.

Клеї - розплави - це термопластичні клеї, які стають текучими при підвищеній температурі і твердими при кімнатній. Їх застосовують для личкування крайок в агрегатних верстатах.

Клеї-розплави не містять розчинників. Їх наносять на поверхні, що склеюються в гарячому стані при температурі клею 170-190 ° С, завдяки чому інтенсивно змочуються поверхні, створюється хороша адгезія до пористих і гладких поверхнях.

Клеї-розплави тверднуть, остигаючи до кімнатної температури.

Сополимер етилену і вінілацетату є основою клею-розплаву, що надає йому адгезійні властивості, високу плинність при нагріванні і міцність при охолодженні. Кумаронові смол і каніфоль є модифікаторами. Вони покращують смачивающую здатність клею-розплаву, посилюючи тим самим його адгезію, знижують в'язкість клею-розплаву до необхідної. Наповнювачі надають клейовому шву твердість, покращують теплостійкість клею-розплаву, знижують його вартість.

Плівкові клеї готують, просочуючи тонкий папір карбамідними, сечовини-меламіно-фор-мальдегіднимі або меламінів смолами. Клеї, виготовлені на основі карбамідних смол, прозорі і не змінюють кольору деревини.

Плівкові клеї застосовують у виробництві паперових шаруватих пластиків, при фанеруванні деталей і ін. Життєздатність плівкових клеїв - не більше двох місяців, після чого вони втрачають властивості, що клеять.

Поливинилацетатні емульсії в якості клеїть речовини застосовують для приклеювання пластику.

Поливинилацетатні емульсії на підприємства постачають в готовому вигляді. Перед вживанням розчин емульсії розбавляють водою до в'язкості 200-250 сек під ВЗ-4.

Поливинилацетатні емульсії мають гарну адгезію до різних матеріалів, нешкідливі, дають міцний і еластичний клейовий шов.

Поливинилацетатні емульсії термопластичні і в зв'язку з цим відрізняються низькою теплостійкістю. При температурі 60-70 ° С міцність склеювання різко падає. Недоліком полівінілацетатних емульсій є також їх низька водостійкість. Тому їх застосовують для склеювання виробів, що не піддаються в процесі експлуатації дії високих температур і підвищеної вологості, наприклад для облицювання пластиком торгових меблів.

Охорона праці і виробнича санітарія при роботі з синтетичними клеями

Карбамідні смоли містять від 0,5 до 4% вільного формальдегіду, який виділяється в процесі фанерування.

Формальдегід - безбарвний газ з задушливим запахом, легко випаровується навіть з водного розчину. Пари формальдегіду мають щільність, близьку до щільності повітря, тому вони рівномірно розподіляються в будь-якому приміщенні.

Пари формальдегіду потрапляють разом з повітрям в організм людини через дихальні шляхи і пори шкіри. Ця речовина погано впливає на людський організм, викликаючи порушення його нормальної життєдіяльності. Так, наприклад, рідкий формальдегід, потрапляючи на шкіру людини, викликає опіки, найбільш небезпечні для слизових оболонок очей, рота, носа. Більшість людей мало вразливе до шкідливого впливу цієї речовини, але є люди, організм яких слабо пручається впливу формальдегіду.

Охорона праці і виробнича санітарія передбачають створення таких умов роботи з цією речовиною, при яких воно не може надати несприятливого впливу на людський організм. Для приміщень, де формальдегід може випаровуватися і потрапляти в газоподібному стані в повітря, встановлена норма допустимої кількості його в одному літрі повітря не більше 0,005 мг.

Приступаючи до роботи, робітник повинен знати основні правила виробничої санітарії.

У робочого місця має бути вивішений плакат з основними правилами виробничої санітарії.

Для-усунення шкідливої дії формальдегіду при роботі з синтетичними клеями рекомендується встановити верхню і нижню припливно-витяжну вентиляцію на ділянках намазки деталей клеєм, сушки і сортування деталей, різання плівки, формування пакетів, у пресів і в місцях витримки деталей після пресування.

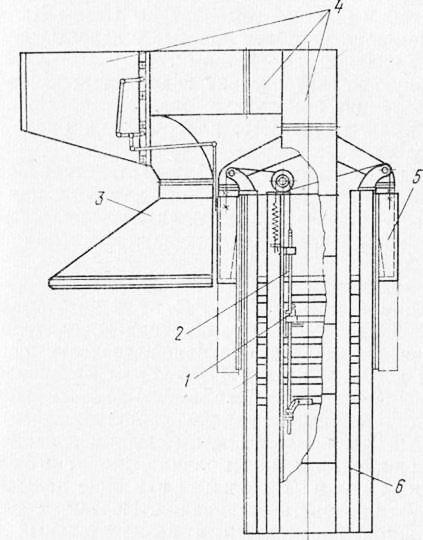

Особливо інтенсивно формальдегід виділяється в процесі пресування фанеруемих заготовок в пресах з обігріваються плитами. Тому на підприємствах встановлюють автоматичні пристрої (рис. 14) для відсмоктування газів на пресах.

Працює пристрій наступним чином. При розімкнутих плитах преса 6 рухливі штори 5 підтримуються фіксуючим пристроєм 1 в крайньому верхньому положенні і гази відсмоктуються через витяжний парасоль 3. При змиканні плит преса рухливі штори 5 опускаються і займають крайнє нижнє положення. У цей час відбувається пресування і інтенсивне виділення газів, які відсмоктуються через рухливі штори. Зазначене обладнання все ж викликає нешкідливі умови праці на пресі.

Крім того, рекомендуються такі заходи.

1. Синтетичні клеї подавати до клеєнаносним верстатів або ванн по трубопроводах або в герметично закритих ємностях.

2. Зберігати смоли і клеї в спеціальному ізольованому приміщенні.

3. Апарати-змішувачі, призначені для приготування клейових розчинів, розміщувати в кожухах з відсмоктувачами.

4. При переливанні, транспортуванні формальдегіду обличчя й очі робочого повинні бути захищені. Весь пролита формальдегід необхідно негайно прибирати.

5. Працювати слід в спецодязі, яку зберігають в окремій шафі, ізольованому від роздягальні, де знаходиться верхній одяг робітників.

6. Перед вихідним днем або тимчасовим припиненням роботи на строк більше доби всі залишки смоли в Клеєнаносні верстати, відрах, баках повинні бути ретельно видалені.

7. Після роботи зі смолами необхідно прийняти теплий душ, так як формальдегід легко змивається теплою водою.

Мал. 4. Автоматичний пристрій для відсмоктування газів на пресах: 1 - фіксуючий пристрій, 2 - механізм приводу рухомих штор, 3 - витяжний зонт, 4 - система повітроводів, 5 - рухливі штори, 6 - прес