Розрахунок і конструювання зварних з'єднань

Стикові з'єднання. Для зручності передачі силових потоків найбільш досконалими є з'єднання встик, так як в них практично немає відхилень цих потоків, а отже, майже відсутні концентрації напружень.

Тому з усіх зварних з'єднань під динамічним навантаженням краще працюють з'єднання встик. Крім того, ці сполуки економічні по витраті матеріалів. Основний недолік стикових з'єднань - необхідність досить точно різати сполучаються елементи, а часто і обробляти кромки.

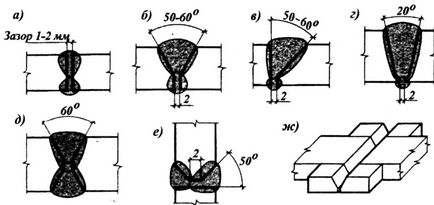

Ручну зварювання встик можна вести без спеціальної обробки кромок при товщині t з'єднуються до 8 мм, а при автоматичній - до t = 20 мм (рисунок нижче). При більшій товщині елементів кромки для зручності зварювання і для забезпечення повного провару обробляють (скошують під кутом). Скоси можна робити тільки з одного боку (V- і U- подібні шви, малюнки нижче) або з двох сторін (X- і К-подібні шви, малюнки нижче). Одностороння зварювання простіше щодо виконання робіт, допускає контроль за проваром кореня шва (де найбільше дефектів) і подальше посилення з боку кореня (зворотна підварювання). Однак при односторонньому зварюванні через усадки швів відбувається викривлення елементів, що зварюються.

Оброблення кромок стикових зварних з'єднань

При двосторонньої зварювання (X- і К подібні шви) менше обсяг шва, а отже, і нижче витрата наплавленого металу. Цей фактор, а також симетричність розташування шва сприятливо позначаються на усадочних деформаціях. Недолік двосторонньої зварювання - труднощі контролю за якістю провару середній частині (кореня шва) підвищена складність виготовлення, так як необхідно вести зварювання з двох сторін, для чого виріб доводиться кантовать. На початку і наприкінці шва наплавлений метал виходить низької якості. Для усунення цього недоліку слід починати і закінчувати зварювання на спеціальних підкладках - вивідних планках, тимчасово які подовжують шви (малюнок нижче). Після закінчення зварювання ці планки разом з початковими і кінцевими ділянками шва зрізають, а торці швів і прилеглі ділянки зачищають.

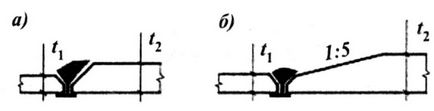

У разі з'єднання стикових швом листів різної товщини переходцть від більшої товщини до меншої можна за рахунок відповідного оформлення зовнішньої поверхні шва (рисунок нижче) тільки за умови, якщо різниця в товщині не більше 4 мм, а величина уступу в місці стику не перевищує 1/8 товщини більш тонкого листа.

Пристрій стикового шва в листах різної товщини

При більшій різниці в товщині і при динамічних навантаженнях слід передбачати скоси у більш товстого листа з ухилом до 1: 5 (рисунок нижче). За розрахункову товщину стикового шва приймаю товщину з'єднувальних елементів, а якщо товщина їх різна, то товщину більш тонкого елемента (без урахування наплавленого валика зверху). Розрахункової довжиною шва lw. вважають фактичну його довжину за вирахуванням 2t, що враховують непровар на початку і кінці шва. Якщо зварювання була розпочата і закінчена на вивідних планках, то зменшення довжини шва не виробляють.

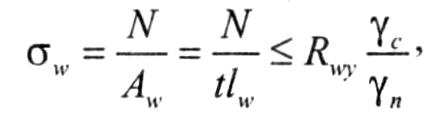

Напруження в шві перевіряють але формулою

де N - розрахункове зусилля; Rwy - розрахунковий опір зварного з'єднання встик розтягування або стиснення.

Розрахункові опори розтягування зварних з'єднань, виконаних ручної або напівавтоматичним зварюванням, при звичайних способах контролю за якістю шва нижче, ніж розрахункові опору основного стикуємими металу, і тому прямий стик, виконаний такий зварюванням, чи не буде равнопрочен основного металу. Для отримання равнопрочного з'єднання застосовують косою шов, який роблять з нахилом 2: 1 (див. Малюнок нижче).

При дії згинального моменту М на з'єднання нормальні напруги в шві

де W w = tl 2 w / 6 - момент опору шва.

У зварних з'єднаннях встик, що працюють одночасно на вигин і зріз, перевіряють наведені напруги по формулі

де σw - нормальні напруження від вигину; т w = Q / (tlw) - середнє дотичне напруження від зрізаючого сили, певне з умови рівномірного розподілу по стикові шву.

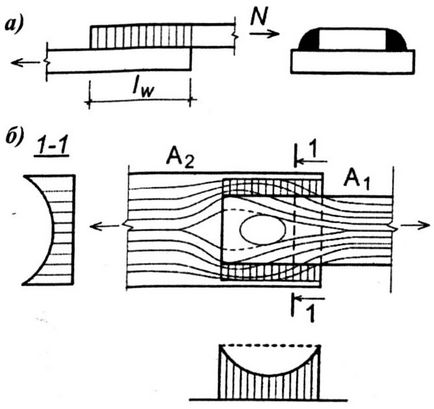

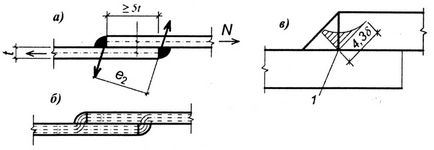

З'єднання внахлестку. Таке з'єднання виконують з накладками або без них за допомогою кутових швів. Залежно від розташування швів по відношенню, до напрямку переданого зусилля розрізняють флангові шви (малюнок нижче), розташовані паралельно зусиллю, і лобові шви, розташовані перпендикулярно зусиллю.

З'єднання з фланговими швами (а), напрямок потоку силових ліній і розподіл напружень (б)

Простота з'єднання внахлестку, для якого не потрібно точної підгонки і обробки кромок, а тільки очищення, видалення задирок і правка, є причиною широкого поширення цього виду зварного з'єднання. Недолік його - сильне спотворення силового потоку при передачі зусилля з одного елемента на інший і пов'язана з цим концентрація напружень, що викликається одночасною роботою шва на зріз і вигин.

При з'єднанні фланговими швами нерівномірна передача зусилля відбувається як по довжині шва, так і за поперечним перерізом з'єднання (рисунок вище). По довжині найбільш інтенсивна передача зусиль на кінцях швів, де різниця напруг в з'єднуються елементах найбільша. Однак перед руйнуванням шва за рахунок пластичної роботи перенапружених ділянок (початкового і кінцевого) відбувається вирівнювання напружень. Це дозволило покласти в основу розрахунку допущення про рівномірний розподіл напружень зрізу за мінімальною площі перетину шва. Руйнування шва може відбуватися як по металу шва (рисунок нижче), так і по основному металу на кордоні його сплаву з металом шва (рисунок нижче), особливо якщо наплавлений метал міцніше основного.

Лобові шви (малюнок нижче) більш рівномірно передають зусилля по ширині, ніж флангові. Однак внаслідок різкої зміни напрямку потоку силових ліній (рисунок нижче) в корені шва концентруються більші напруги (рисунок нижче); в результаті руйнування шва відбувається при малих подовженнях (ε = 3-4%), т. е. крихке.

З'єднання з лобовими швами

Нерівномірність розподілу напружень призводить до зниження якості з'єднання. Тому незалежно від виду роботи (стиснення, розтягнення, зріз) розрахунок лобових швів умовно ведуть на зріз по мінімальної площі перетину шва. При з'єднанні внахлестку з лобовими швами довжину перепуску слід призначати не менше п'яти товщини більш тонкого елемента (див. Малюнок нижче). Це дозволяє зменшити вплив додаткового згинального моменту.

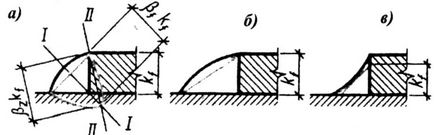

Нормальний кутовий шов в розрізі має форму прямокутного рівнобедреного трикутника з криволінійної гипотенузой (рисунок ніеже).

Звичайний наплив опуклого шва становить 0,1 розміру його катета kf. У конструкціях, які безпосередньо сприймають динамічні навантаження, з метою зниження концентрації напружень в кутових лобових швах застосовують пологі шви з відношенням катетів 1: 1,5 (малюнок нижче) або увігнуті шви (малюнок нижче).

Поперечні перерізи кутових швів

а - нормальний опуклий; б-пологий опуклий; в - увігнутий

Мінімальний катет-шва в конструкціях, що працюють на статичне навантаження, при автоматичного і напівавтоматичного зварювання - 3 мм, при ручному зварюванні - 4 мм, а при динамічних навантаженнях - 6 мм. Шви мають градацію через 1 мм. Крім того, найменший катет однопрохідних кутових швів обмежений в залежності від товщини більш товстого з зварюваних елементів. У таблиці нижче наведені мінімальні значення катетів кутових швів для основних груп конструкцій. Найбільше значення катета кутового шва в залежності від товщини елементів, що сполучаються може бути прийнято kf = 1,2t, де t - найменша з товщин зварюваних елементів.

Через велику концентрацію напружень на початку і кінці шва довжина кутового шва повинна бути не менше 40 мм або 4kf (при динамічних навантаженнях 60 мм або 6kf). Найбільша довжина флангових швів також обмежена і не повинна перевищувати 85 βf kf (βf - коефіцієнт глибини проплавлення кутових швів, приймається за таблицею нижче), так як фактичні напруги по довжині шва розподілені нерівномірно і при довгих швах його крайні ділянки відчувають перенапруження, а середні - Недонапряженіе проти розрахункового значення. Це обмеження не поширюється на такі шви, у яких зусилля виникає по всій довжині, наприклад на поясні шви балок.

Мінімальні значення kf кутових зварних швів

Примітка. Шви «у човник» застосовують для поясних швів в балках і колонах

Розрахунок як флангових, так і лобових швів проводять за їх найменшому перетині βkf. який називають розрахунковим (див. малюнок нижче).

При цьому у опуклих швів опуклість не враховують. У кутових швах, виконаних автоматом або напівавтоматом, виходить більш глибоке проплавлення, ніж при звичайній ручного зварювання, що і слід враховувати в розрахунку.

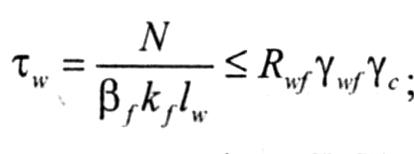

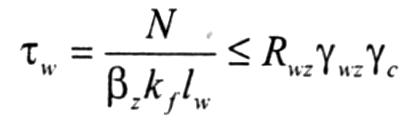

Напруги приймають рівномірно розподіленими по довжині шва і розглядається можливість руйнування шва від умовного зрізу по одному з двох перетинів (див. Малюнок нижче):

- по металу шва (перетин I-I)

- по металу кордону сплаву (перетин II-II)

де βf і β z - коефіцієнти глибини проплавлення шва, що приймаються по таблиці нижче в залежності від виду зварювання і положення шва для сталей з межею плинності до 580 МПа; kf - катет шва; lw - розрахункова довжина шва, приймається менше його фактичної довжини на 10 мм за рахунок непровару на кінцях шва; Rwf - розрахунковий опір умовного зрізу металу шва по таблиці нижче; γwf і γwz - коефіцієнти умов роботи шва, що дорівнюють 1 для зварних конструкцій, що працюють при температурі не нижче -40 ° С; Rwz = 0,45Run - розрахунковий опір умовного зрізу металу кордону сплаву (значення Run = σв).

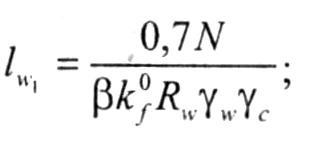

Зазвичай в розрахунках визначають необхідну фактичну довжину шва, задаючись катетом шва kf (використовуючи для цього наведені раніше рекомендації):

Розрахунок роблять за двома перетинах (по металу шва, приймаючи βf і RWf і по металу кордону сплаву, враховуючи βz і Rwz). Більша з двох значень приймають за довжину шва.

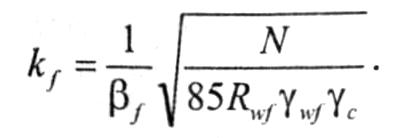

Як говорилося вище, через нерівномірний розподіл напружень в довгих кутових швах в розрахунок можна вводити тільки довжину lw = βf kf Якщо розрахункова довжина шва, отримана за формулою вище, виявиться більше, то визначають необхідний катет шва за формулою

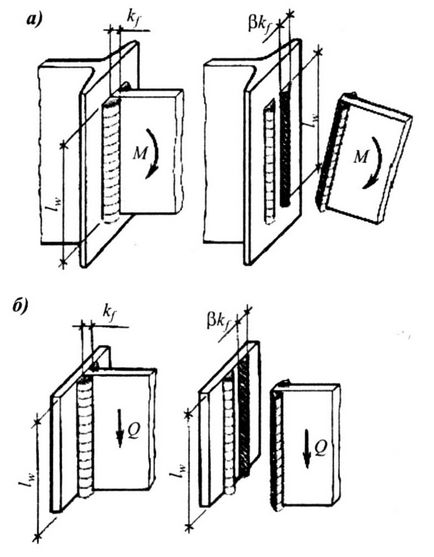

При дії згинального моменту на прямокутний елемент, прикріплений кутовими швами (малюнок нижче), напруги в швах за двома перетинах визначають як напруги вигину в двох прямокутних перетинах, приймаючи за ширину прямокутника розрахунковий переріз шва (βf kf або βz kf), а за висоту - розрахункову довжину шва (lw):

При дії зрушує сили на елемент, прикріплений кутовими швами (малюнок нижче), напруги в кожному з двох швів визначають за формулами нижче, замінюючи в них N на Q.

Схеми до розрахунку кутових швів

Якщо на елемент одночасно діють момент і зсувна сила, то результуючі (равнодействующие) напруги в кутових швах

Ці напруги не слід плутати з наведеними напругою в стикових швах (див. Формулу нижче).

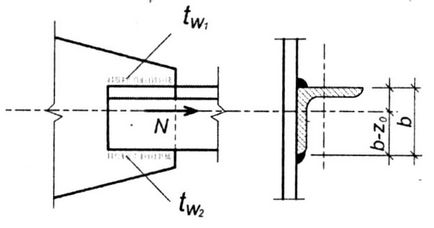

У разі прикріплення фланговими швами несиметричних елементів, наприклад куточків, бажано, щоб лінія дії зусилля проходила через центр ваги з'єднання, т. Е. Площі швів повинні бути розподілені обернено пропорційно їх відстаням до центра ваги елемента.

У рівнополичного куточків з шириною полиці b приймають відстань від центру ваги куточка до обушка z0 = 0,3b. Тоді для прикріплення куточка (малюнок нижче) із зусиллям N потрібно довжина зварного шва:

з боку обушка:

з боку пера:

Кріплення несиметричного профілю (куточка) фланговими швами

Для полками куточків, прикріплених меншою полицею, в формулах вище коефіцієнти перед N змінюються відповідно на 0,75 і 0,25. Комбіновані з'єднання представляють собою з'єднання, в яких є кілька різних видів зварних швів: флангові, лобові, стикові. Найпростіший вид стикового з'єднання - з'єднання з накладками, ошпарені по всьому контуру.

З'єднання впритул застосовують в разі з'єднання листів під прямим кутом. Внаслідок своєї простоти воно має широке застосування. Для розрахункових сполук використовують з'єднання в тавр, для нерозрахованих сполучних - кутове з'єднання.