Роквелла метод - це

Метод Роквелла є методом перевірки твердості матеріалів. Через свою простоту цей метод є найбільш поширеним способом перевірки твердості матеріалів. Спосіб заснований на проникненні твердого наконечника в матеріал і вимірі глибини проникнення.

Цифровий прилад для вимірювання твердості за методом Роквелла

Вимірювання твердості по відносній глибині проникнення індентора було запропоновано в 1908р. віденським професором Людвігом (Ludwig) в книзі Die Kegelprobe (дослівно «випробування конусом») [1]. Метод визначення відносної глибини виключав помилки, пов'язані з механічними недосконалостями системи, такими як люфти і поверхневі дефекти.

Твердомер Роквелла, машина для визначення відносної глибини проникнення, був винайдений уродженцями шт. Коннектикут Х'ю М. Роквеллом (1890-1957) і Стенлі П. Роквеллом (1886-1940). Потреба в цій машині була викликана необхідністю швидкого визначення ефектів термообробки на обіймах сталевих підшипників. Метод Брінелля. винайдений в 1900 р в Швеції, був повільним, невикористовуваною для загартованих сталей, і залишав занадто великий відбиток, щоб розглядатися як неруйнівний.

Патентну заявку на новий пристрій подали 15.07.1914, і, після її розгляду, був виданий патент № 1294171 від 11.02.1919 [2].

Під час винаходу Х'ю і Стенлі Роквелл (не прямим родичі) працювали в компанії New Departure Manufacturing (м Брістоль, шт. Коннектикут). New Departure, колишня великим виробником шарикопідшипників, в 1916 р стала частиною United Motors, а, незабаром, корпорації Дженерал Моторс (General Motors).

Після відходу з компанії в Коннектикуті, Стенлі Роквелл переїхав в м Сірак'юс (Syracuse), шт. Нью-Йорк, і 11.09.1919 подав заявку на удосконалення первинного винаходи, яка була затверджена 18.11.1924. Новий прилад мав патент № 1516207 [3] [4]. У 1921 р Роквелл переїхав в Уест-Хартфорд (West Hartford), шт. Коннектикут, де зробив додаткові удосконалення [4].

У 1920 р Стенлі співпрацював з виробником інструментів Чарльзом Вільсоном (Charles H. Wilson) з компанії Wilson-Mauelen, з метою комерціалізації винаходи та розробки стандартизованих випробувальних машин [5].

Шкали перевірки твердості по Роквеллу

Існує кілька шкал для перевірки твердості, заснованих на комбінації «индентор (наконечник) - навантаження». Використовуються три типи індентером: кулька з карбіду вольфраму діаметром 1/16 дюйма (1,5875 мм), такий же кулька з твердої сталі (не рекомендується) і конічний алмазний наконечник з кутом при вершині 120 °. Можливі навантаження - 60, 100 і 150 кгс. Величина твердості визначається як різниця в глибині проникнення індентора при додатку основний і попередньої (10 кгс) навантаження. Значення твердості по методу Роквелла предваряются буквою A, B або C.

ОСНОВНІ шкалами твердості по Роквеллу

Формули для визначення твердості

Твердість за шкалою С (HRC) визначається формулою:

Шкала С має 100 поділок. Різниця H - h представляє різницю глибин занурення індентора після зняття основного навантаження і до її застосування (при попередньому навантаженні).

Твердість за шкалою B (HRB) визначається формулою:

Шкала В має 130 поділок, нульова точка - та ж, що і для шкали С.

проведення випробування

Циферблат приладу для перевірки твердості по Роквеллу

- Вибрати відповідну для перевіряється матеріалу шкалу (А, В або С)

- Встановити відповідний индентор і навантаження

- Перед тим, як почати перевірку, треба зробити два невраховуваних відбитка, щоб перевірити правильність посадки наконечника і столу

- Встановити еталонний блок на столик приладу

- Докласти попередню навантаження в 10 кгс, обнулити шкалу

- Докласти основне навантаження і дочекатися до додатка максимального зусилля

- звільнити индентор

- Прочитати на циферблаті за відповідною шкалою значення твердості (цифровий прилад показує на екрані значення твердості)

- Порядок дій при перевірці твердості випробуваного зразка такої ж, як і на еталонному блоці. Допускається робити по одному вимірюванню на зразку при перевірці масової продукції

Фактори, що впливають на точність вимірювання

- Важливим фактором є товщина зразка. Не допускається перевірка зразків з товщиною менш десятиразової глибини проникнення наконечника

- Обмежується мінімальна відстань між відбитками (3 діаметра між центрами найближчих відбитків)

- Недопущення паралакса при счітивніі результатів з циферблата

Порівняння шкал твердості

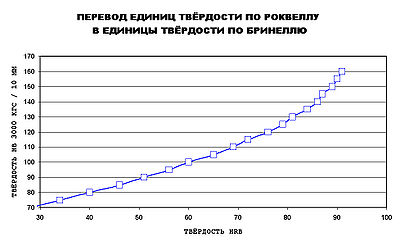

Простота методу Роквелла (головним чином, відсутність необхідності вимірювати діаметр відбитка) привела до його широкого застосування в промисловості для перевірки твердості. Також не потрібна висока чистота вимірюваної поверхні (наприклад, методи Брінелля і Віккерса включають завмер відбитка за допомогою мікроскопа і вимагають полірування поверхні). До недоліку методу Роквелла відноситься менша точність в порівнянні з методами Брінелля і Віккерса. Існує кореляція між значеннями твердості, заміряний різними методами (див. Малюнок - переклад одиниць твердості HRB в твердість за методом Брінелля для алюмінієвих сплавів). Залежність носить нелінійний характер. Є нормативні документи, де наведено порівняння значень твердості, яка вимірюється різними методами (наприклад, ASTM E-140).

Оцінка механічних властивостей з випробувань на твердість

Зв'язок між результатами перевірки на твердість і міцності матеріалів досліджувалися такими вченими-матеріалознавцями, як Н. Н. Давиденков, М. П. Марковець та ін. Використовуються методи визначення межі текучості за результатами перевірки на твердість вдавленням. Такий зв'язок була знайдена, наприклад, для високохромистих нержавіючих сталей після різних режимів термообробки. Середнє відхилення для конічного алмазного індентора становило всього +0,9%. Були проведені дослідження по знаходженню зв'язку між значеннями твердості і іншими характеристиками, обумовленими при розтягуванні. як межа міцності (тимчасовий опір, звуження в шийці і справжнє опір руйнуванню.

- ↑ G.L. Kehl, The Principles of Metallographic Laboratory Practice. 3rd Ed. McGraw-Hill Book Co. 1949 p 229.

- ↑ H.M. Rockwell S.P. Rockwell, "Hardness-Tester," US Patent 1 294 171, Feb 1919.

- ↑ S.P. Rockwell, "The Testing of Metals for Hardness, Transactions of the American Society for Steel Treating. Vol. II, No. 11, Aug 1922 p 1013-1033.

- ↑ 12 S.P. Rockwell, "Hardness-Testing Machine," US Patent 1 516 207, Nov 1924.

- ↑ V.E. Lysaght, Indentation Hardness Testing. Reinhold Publishing Corp. 1949 p 57-62.

Список літератури

- Я. Б. Фрідман. Механічні властивості металів. Вид. 3, в 2-х частинах. М. «Машинобудування», 1974

- М. Л. Бернштейн. В.А Займовскій. Механічні властивості металів. Вид. Друге, М. «Металургія», 1979.

Нормативні документи

- ГОСТ 9013-059 Метали. Метод вимірювання твердості по Роквеллу

- Стандарт образотворчого мистецтва ISO 6508-1. Metallic Materials - Rockwell Hardness Test

Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T) - Стандарт ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- Стандарт ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness