Процес кадмирования металу обладнання, електроліти

Кадмій набагато пластичнее цинку, витримує великі лінійні деформації, має міцне зчеплення з основним металом, високу стійкість до агресивних хімічних сполук. Технологія отримання покриттів регламентується положеннями ГОСТ 9. 305-84. Кадміювання металу не рекомендується проводити для деталей, що працюють в прямому контакті з синтетичними паливними маслами, воно може використовуватися для захисту поверхонь від негативного впливу сольових бризок і морської води, в умовах постійної підвищеної вологості повітря.

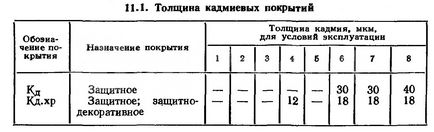

Процес кадмирования - складні електрохімічні реакції, що відбуваються в спеціальних ваннах, товщина покриття вибирається залежно від умов експлуатації деталей.

Велика ціна металу (в 50 разів дорожче цинку) істотно обмежує сфери використання кадмієвих покриттів. Їх застосовують для захисту поверхонь найбільш відповідальних деталей, що працюють в складних умовах: портових споруд і деталей морських суден, високоміцних пружин, відповідальних електричних контактів і т. Д. Висока пластичність дозволяє знизити зусилля при затягуванні кріплення, кадміювання використовується для покриття стали, міді, алюмінію і їх сплавів. Для підвищення експлуатаційних і фізичних показників кадмієві покриття може додатково хроматіроваться.

Перед обробкою деталі повинні очищатися від жиру і механічних забруднень. Очищення робиться хімічним або механічним способом. Конкретне рішення приймається в залежності від ступеня і характеру забруднювачів.

Коротка характеристика використовуваних електролітів

Електроліти, які використовуються для кадмієвих покриттів, діляться на дві великі групи:

- Кислі прості. Широко застосовуються в промисловому виробництві, кадміювання відбувається в сульфатних, борфторідних і інших розчинах. Задовільні результати виходять, якщо в ванни для кадмирования додаються ПАР. За рахунок цих компонентів структура покриття наближається до структури, отриманої в ціанідних електролітах. Гальваніка робиться при виході за струмом 100%, на катоді відбувається тільки розряд іонів металу. Кислі електроліти використовують переважно для обробки невеликих деталей простої конфігурації через невисоку розсіює здатності розчину. Іноді використовуються ціанідні розчини, що відрізняються високою розсіює здатністю, сталь покривається рівним шаром незалежно від конфігурації. Вихід по току менше, ніж у кислих складів, що трохи зменшує коефіцієнт корисної дії.

- Складні комплексні. Застосовуються для заміни особливо шкідливих ціанідних електролітів, мають високу розсіює здатністю, забезпечують мелкозернистое покриття стали. Широке поширення складних електролітів стримується проблемами зі знешкодженням технологічних стічних вод.

Прості кислі електроліти

- Сульфатні. Головний компонент - сульфат кадмію, концентрація 40-400 г / л. Для підвищення електропровідності в розчин додається сульфат амонію або сульфат алюмінію.

- Борфторідние. До складу входить борфторід кадмію, що дозволяє виконувати кадміювання кріплення при більш високих токах.

Після добавки ПАР значно гальмуються катодні процеси, за рахунок чого збільшується утворення дрібнозернистих покриттів. Як ПАР застосовуються ОС-20 і ДЦУ, комбінування декількох ПАР покращує показники кадмієвих покриттів. Аноди виготовлені з чистого кадмію.

Для приготування простих кислих електролітів всі компоненти розчиняються окремо в теплій воді, гальванічні ванни наповнюються водою до половини, в яку спочатку обережно вливається сірчана кислота, а потім додаються розчини солей. Після охолодження розчину в нього вливаються ПАР, кислотність витримується в межах 3-5. Недолік кислих електролітів - можливість появи на поверхні металу темних плям різної форми.

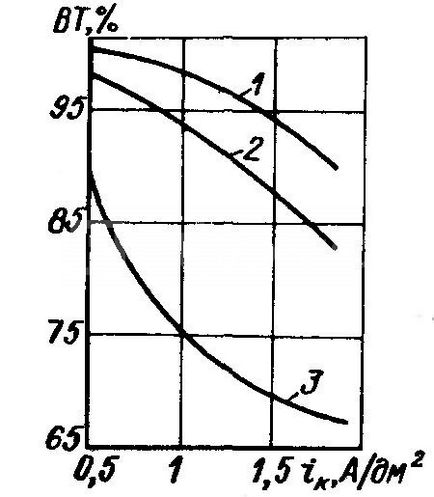

Ціанідні електроліти Головний компонент - ціанідна сіль кадмію, в результаті хімічних реакцій в розчині утворюється певна кількість лугу. Кадміювання протікає з виділенням водню. За рахунок стійкості комплексного аніона на поверхні стали утворюється міцна дрібнозернистий структура кадмію. Електроліт характеризується високою рассєїваємость, що дозволяє обробляти глубокопрофіллірованние поверхні, процес відповідає вимогам державних стандартів. Вихід по току зменшується до 90-95%. Значний вплив на щільність струму надає фактична концентрація, процес має вищий ККД.

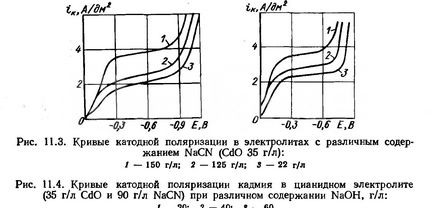

Криві катодного поляризації

При недостатній концентрації ціаніду натрію на металі відбувається пасивація анодів, поверхні покриваються пасивної плівкою, що може викликати неполадки в технології, якість кадмиевого покриття погіршується. З метою мінімізації наслідків негативного явища в розчин додається гідроксид натрію.

Залежність виходу по току від температури і щільності струму

Найбільш широко використовуються в промисловості електроліти мають наступний склад:

Для отримання блискучої поверхні стали використовуються наступний склад електроліту:

Складні неціанідние електроліти Амонійні

За показниками розсіює здатності розташовуються на проміжному місці між ціанідний і сульфатними, характеризуються високою провідністю струму і можуть використовуватися під обертальних пристроях. Розчинність складових вище, ніж кислих складів.

Хімічний склад амонійного електроліту

Останнім часом широкого поширення набувають амонійно-уротропіновие електроліти з підвищеними показниками розсіює здібності. Вони забезпечують мелкозернистое кадміювання, склади нешкідливі, можуть застосовуватися в установках обертового типу. Для осадження необхідні високі показники катодного поляризації, утворюються сполуки кадмію з сульфатом і уротропіном.

Хімічний склад амонійно-уротропінового електроліту

Відомі випадки використання додавання в розчин хлору. Хлористого-амонійного кадміювання використовується для покриття кріплення шаром зі збільшеними показниками товщини.

Хімічний склад електроліту з використанням хлору

На основі Амінопохідні Кадмій в електроліті виробляє комплексні катіони, сообразователямі бувають трилон і поліетиленполіамін. Електроліт утворює на поверхні металу дрібнозернисту структуру. Недолік електроліту - висока токсичність і проблеми з відпрацьованими технічними складами.

Склад амінопохідними електроліту

Пірофосфатних електроліти Виготовляються з пірофосфату калію і солей кадмію.

Склад пірофосфатная електроліту

Устаткування для кадмирования

Промислове обладнання для кадмирования складається зі спеціальних ємностей для ванни і додаткових пристроїв. Залежно від номенклатури і кількості деталей гальваника виконується в ваннах різного типу.

- Дзвінична ванна. Використовується для обробки сталевих деталей середньої величини. Процес протікає під контролем електровимірювальної апаратури, можлива робота в автоматичному режимі. Може мати погружной або наливний дзвін. Наливна дзвін на кожну партію кріплення наповнюється електролітом, нове кадміювання вимагає заміни електроліту. Сталеві деталі вивантажуються одночасно з розчином. Погружной дзвін занурюється в електроліт, який постійно перебуває у ванні, процес не вимагає постійної заміни електроліту. Другий спосіб вважається економічно вигідним.

- Барабанна ванна. Перфорований дзвін замінюється обертовим барабаном. Кадмієві покриття стали виходить більш однорідним, сталеві деталі постійно обертаються, що зменшує зернистість і дозволяє покривати складні поверхні.

- Ванни для блискучих покриттів. Процес блискучого покриття сталевих елементів вимагає постійного руху електроліту. Результат досягається за методом безповітряного перемішування або при постійному погойдуванні. Блискуче кадмієві покриття вимагає безперервної фільтрації електроліту. Устаткування має спеціальні механізми, що виконують переміщення складу. Весь процес контролюється електронними пристроями.

Якщо технологія вимагає високих температур, то поверхні гальванічних ванн можуть додатково Футеровані особливо стійкими марками листового полівінілхлориду. Лінії для кадмирования можуть включати в себе окремі ванни по хімічному очищенню сталевих поверхонь і промивки деталей після завершення процесу.

Здравсвуйте. Мене звуть Сергій, я фахівець з адміністрування сайту.

8-800-555-17-56 дзвінок безкоштовний