Підводний перехід

Очищення і ізоляція трубопроводів

Роботи з осушення, очищення та ізоляції батогів трубопроводу здійснюються на будівельно-монтажному майданчику. Ізоляційно-очисні машини, що надходять на будівельно-монтажний майданчик, необхідно ретельно оглянути, проконтролювати укомплектованість робочими інструментами і перевірити на холостому ходу.

Перед початком робіт ізоляційно-очисну машину необхідно відрегулювати по діаметру ізолюються трубопроводу. Ізоляційно-очисна машина повинна бути обладнана пристроєм для зняття статичної електрики з поверхні намотуваним ізоляційної стрічки і заземлена.

Ділянка будівельно-монтажного майданчика по ходу ізоляціонноочістной машини повинен бути спланований так, щоб на шляху руху її опорного колеса не було горбів, ям, пнів та інших перешкод. Для запобігання пошкодження крайок труби слід використовувати спеціальне пристосування у вигляді конічної насадки, яка закріплюється на торці труби перед установкою на трубопровід ізоляційно-очисної машини.

Ізоляційна стрічка в заводській упаковці повинна перевозитися на будівельно-монтажний майданчик на транспортних засобах, покритих тентом. Рулони ізоляційної стрічки і захисної обгортки забороняється кидати під час навантаження і розвантаження.

Клейова грунтовка і розчинники транспортуються в герметично закритих бочках. Зберігати клейову ґрунтовку і розчинники необхідно в окремих приміщеннях або під навісом з дотриманням правил протипожежної безпеки для паливно-мастильних матеріалів.

Ізоляційні матеріали повинні зберігатися в місцях, захищених від сонця і атмосферних опадів при температурі від -40 ° до + 45 ° С. Рулони ізоляційної стрічки повинні зберігатися у вертикальному положенні на торцях не більше ніж в три ряди. Вступники на майданчик ізоляційні матеріали повинні враховуватися і маркуватися. При температурі повітря нижче + 10 ° С перед проведенням ізоляційних робіт імпортні полімерні стрічки повинні витримуватися не менше 48 год при температурі не нижче + 15 ° С. розтарування рулонів ізоляційної стрічки із заводської упаковки повинно здійснюватися безпосередньо перед їх нанесенням на трубопровід на будівельно-монтажному майданчику .

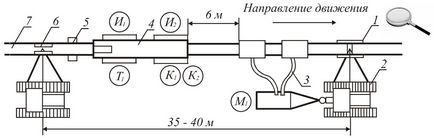

Очищення трубопроводу і його ізоляцію виробляють самохідної ізоляційно-очисної машиною.

Посилена ізоляція батогів трубопроводу діаметром 1220 мм і більше полімерними стрічками в два шари з обгортанням захисним матеріалом виконує бригада в складі 13 осіб: машиніст трубоукладача; машиніст очисної машини; помічник машиніста очисної машини; машиніст ізоляційної машини; помічник машиніста ізоляційної машини; изолировщик. Продуктивність праці в зміну складає 254 м.

При виконанні ізоляційних робіт оформляють:

- протокол лабораторних випробувань ізоляційних матеріалів;

- журнал на виробництво ізоляційних робіт;

- акт на приймання робіт по ізоляції трубопроводу.

Сушка поверхні трубопроводів

При температурі повітря нижче + 3 ° С сушка поверхні трубопроводу здійснюється сушильної установкою. Трубопровід перед ізоляційною машиною нагрівають до температури + 15 ° - + 45 ° С. Сушильна установка, наприклад типу СТ 1224, містить дві печі і оснащена автономним, уніфікованим агрегатом харчування. Печі насаджуються на трубопровід послідовно і з'єднуються між собою шарнірним зчленуванням. Передню піч з'єднують за допомогою проміжної рами з тролейних підвіскою, підведеної на гаку трубоукладача. Цим же трубоукладачем буксирують по землі паралельно трубопроводу агрегат харчування сушильної установки. Паливо і повітря подають до печей від агрегату харчування за гнучкими рукам. Спостереження за режимом роботи печей ведеться через відкриті торці. При нормальному режимі роботи печі полум'я робить повний оборот навколо трубопроводу, не виходячи через торці за межі корпусів печі.

У процесі сушіння контролюють і регулюють процес горіння, не допускаючи покриття кіптявою поверхні трубопроводу. При наявності на поверхні трубопроводу вологи, снігу або льоду тривалість зупинки сушильної установки не повинна перевищувати 1,5 - 2 хв. При перегрів трубопроводу гасять пальника печей, закриваючи паливні вентилі сушильної установки. У нижній частині печі накопичується відталий грунт. Його періодично видаляють скребком, що входять в комплект установки.

Футеровка підводних трубопроводів

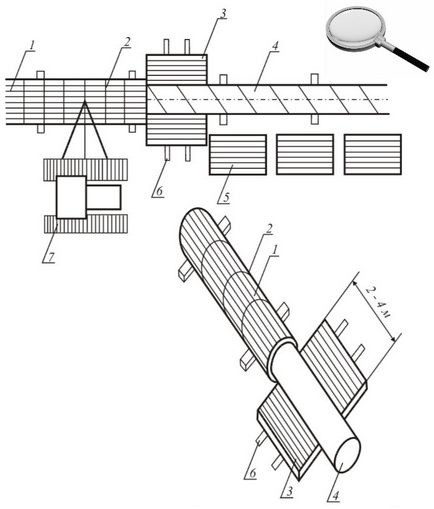

Футеровка підводних трубопроводів проводиться з метою запобігання ізоляційних покриттів при перевезенні, монтажу секцій і при укладанні трубопроводів. Футеровку виробляють дерев'яними рейками перетином 20 ÷ 50 мм на трубопроводах діаметром до 426 мм і 30 ÷ 60 мм на трубопроводах діаметром понад 426 мм, довжину рейок призначають не менше 2 м, або рейково-дротяними килимами.

Футеровка може бути суцільною, при якій вся поверхня труб по колу закривається рейками, і несуцільний, коли рейки на поверхні труб укладаються з проміжками, рівними ширині рейок. Залежно від способів укладання трубопроводів і умов їх експлуатації футеровка може проводитися по всій довжині або на окремих ділянках трубопроводу.

Під час укладання трубопроводу протягуванням по дну траншей футерування повинна бути суцільною і по всій довжині дюкера, а при укладанні незабалластірованного трубопроводу способом вільного занурення футерування може бути несуцільний і проводитися на окремих ділянках, наприклад в місцях кріплення тросів, де можливе пошкодження ізоляції.

Рейково-дротові килими перед доставкою на будівельно-монтажний майданчик згортають в рулони. При можливості розкладка рейково-дротяних килимів і пакетів рейок уздовж трубопроводу, а також хомутів або дротяних скруток для кріплення футеровки на трубопроводі здійснюється безпосередньо з транспортних засобів.

При футеровке рейково-дротяними килимами трубопровід обгортається цим килимом через кожні 60 - 100 с.

При футеровке трубопроводу окремими рейками роботи виконуються в такій технологічній послідовності:

- на два каната або пояса з технічної гуми розкладають рейки в кількості, достатній для покриття 3/4 окружності трубопроводу;

- рейки на гумових поясах підводять під трубопровід, притискають до його поверхні і після укладання під пояса решти рейок їх розганяють на поверхні трубопроводу так, щоб уздовж трубопроводу рейки спиралися торцями;

- рейки закріплюються на трубопроводі дротяними скрутками через 1 м, кінці скруток заправляються під футерувального рейку таким чином, щоб при проштовхуванні вони не розгиналися;

- після установки скруток канати або гумові пояса знімаються і використовуються для футерування наступної ділянки.

В процесі футерування батіг трубопроводу підтримується за допомогою трубоукладача, при цьому рейки укладаються в місцях обпирання трубопроводу на підкладки. Підводні трубопроводи на переходах в межах горизонту високих вод не нижче 1% забезпеченості розраховуються на запобігання спливання. Якщо результати розрахунку підтверджують можливість спливання трубопроводу, то передбачають:

- на русловому ділянці переходу - бетонні покриття або спеціальні вантажі. конструкція яких повинна забезпечити надійне їх кріплення до трубопроводу для укладання дюкера способом протягування по дну підводної траншеї;

- на заплавних ділянках - поодинокі вантажі або анкерні пристрої.

Баластування підводних трубопроводів

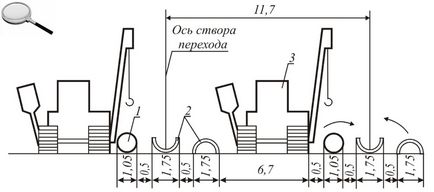

Збірний залізобетонний кільцевої утяжелитель типу УТК виготовляється з бетону марки В20 щільністю 2,3 т / м 3 і складається з двох симетричних півкілець, які монтуються на трубі по дерев'яній футеровці і скріплюються сталевими болтами. Характеристики обважнювачів типу УТК.

Всі баластні вантажі повинні мати маркування із зазначенням маси вантажу в повітрі і об'ємної маси матеріалу. Внутрішня поверхня залізобетонних вантажів повинна бути рівною і гладкою без виступів бетону й оголеною арматури, які можуть пошкодити ізоляційне покриття.

Навантаження, розвантаження, складування і розкладка півкілець обважнювачів проводиться автокранами або кранами-трубоукладачами за монтажні петлі. При складуванні залізобетонні елементи кільцевих обважнювачів, розсортовані по маркам і комплектів, укладаються на дерев'яні підкладки висотою 80 мм і шириною 100 мм. Підкладки розташовують у монтажних петель по вертикалі одна на інший. Залізобетонні елементи укладаються в штабелі висотою не більше 2,5 м.

Кріпильні деталі доставляються на будівельно-монтажний майданчик до початку баластування. Відповідно до технічних умов і будівельних норм з'єднувальні елементи до їх установки в конструкцію повинні бути пофарбовані лакофарбовими матеріалами II і III груп або бітумної грунтовкою.

До початку баластування проводять контрольне зважування вантажів по 2 - 3 від кожної партії і оформляють акт. Крім того, перевіряють:

- наявність паспортів і сертифікатів на балластіровочние Привантажувач;

- цілісність вантажів і наявність монтажних отворі;

- маркування із зазначенням обсягу і маси балластіровочних вантажів.

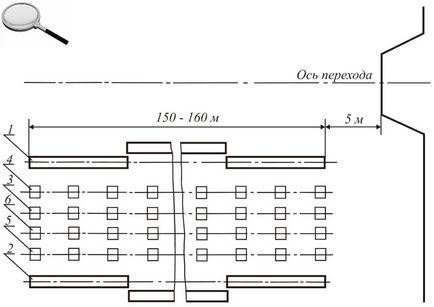

Будівельно-монтажна майданчик попередньо повинна бути спланована. При монтажі обважнювачів на двох і більше батогах відстань між батогами має забезпечувати проїзд трубоукладачів і автомашин для виконання зварювально-монтажних та ізоляційних робіт, а також розкладки пригрузів.

Перед Баластування трубопроводу збірними Привантажувач фарбою нумерують батоги і на футеровке роблять позначки місць установки пригрузів. Нижні і верхні напівмуфти пригрузів розкладають паралельно підготовленим різок трубопроводу в два ряди вздовж осі труби. На практиці використовуються головним чином два способи баластування вантажем.

При використанні першого способу баластування батіг трубопроводу підводиться за допомогою трубоукладача і потім за допомогою будь-якого тягового механізму, наприклад трактора, напівмуфти пригрузів заводяться під намічені на трубі місця. При застосуванні другого способу баластування батіг за допомогою трубоукладачів перекладають на нижні напівмуфти вантажів, укладені прямолінійно на будівельно монтажному майданчику.

До закріплення встановлених полумуфт на трубопроводі перевіряють величину зазору між футеровкой і трубою і при наявності зазорів більше 5 мм підкладають під внутрішню поверхню полумуфт додаткові рейки необхідного розміру. Для центрування в отвори для болтів верхніх полумуфт при установці закладають металеві стрижні, які при опусканні верхніх полумуфт на трубу входять у відповідні отвори нижніх полумуфт. Після завершення центрування стрижні витягають, верхні і нижні напівмуфти пригрузів з'єднують між собою болтами і гайками. Після підтяжки болтові з'єднання покривають лакофарбовими матеріалами II і III групи або бітумної грунтовкою.

Обетонірованіе підводних трубопроводів може виконуватися наступними основними способами:

- набетонуванням окремих труб в базових умовах;

- набетонуванням трубопроводу монолітним залізобетонним покриттям із застосуванням опалубки в польових умовах.

Обетонірованіе трубопроводу в польових умовах проводиться в два етапи: спочатку обетоніруются ділянки між лежання, потім після зняття опалубки і торцевих заглушок проводиться обетонірованіе решти ділянок. Приймання готових обетонірованних труб проводиться на підставі результатів вхідного, операційного та приймального контролю.

При прийманні готових обетонірованних труб контролюється:

- зовнішній вигляд;

- геометричні розміри залізобетонного покриття;

- міцність бетону; щільність бетону;

- маса обетонірованной труби;

- ширина розкриття тріщин;

- правильність нанесення знаків маркування;

- водонепроникність для трубопроводів, що експлуатуються в умовах агресивного середовища.