Опис конструкції кронблок і вибір прототипу

Трисекційний кронблок з Неспіввісність розташуванням секцій характеризується тим, що ходовий шків знаходиться на окремій опорі, встановлений на верхньому майданчику рами.

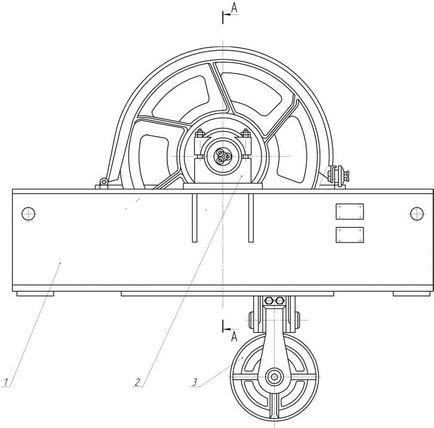

На малюнку 1.9 приведена типова конструкція кронблока з співвісним розташуванням шківів. На зварений рамі 1 в роз'ємних опорах 2 і 5 встановлено дві секції 4 і 7 шківів. Рама зварена з поздовжніх і поперечних балок, виготовлених з прокату високої якості. Осі в опорах вживають запобіжних засобів від провёртиванія дюбелями 6. Підвісна блок 3 використовується для допоміжних робіт.

1 - рама; 2, 5 - опори; 3 - блок підвісний; 4, 7 - секції шківів; 6 - дюбель

Шківи та підшипники кронблок зношуються нерівномірно. Досвід показує, що найбільшому зносу піддаються підшипники і канавки шківа, огинає ходової струною талевого каната, і сусідніх з ним швидкообертаючих шківів. Секційне розташування шківів дозволяє забезпечити їх рівномірніше зношування шляхом повороту кожної секції на 180 ° або їх перестановки, якщо число шківів в секціях однакове. Благо-даруючи цьому збільшується термін служби кронблока.

Секції шківів закриваються кожухами. Для запобігання вискакування каната з канавки шківа зазор між шківами і кожухом не повинен перевищувати 0,15 діаметра каната. При великих зазорах канат може зіскочити і опинитися затягнутим між суміжними шкивами. В результаті цього частина робочих струн розвантажується, а через перевантаження залишилися в роботі струн може статися обрив каната.

Між підшипниками сусідніх шківів на осі є розпірні кільця 7, завдяки яким виключається тертя маточин суміжних шківів, що обертаються з різною ча-простотою.

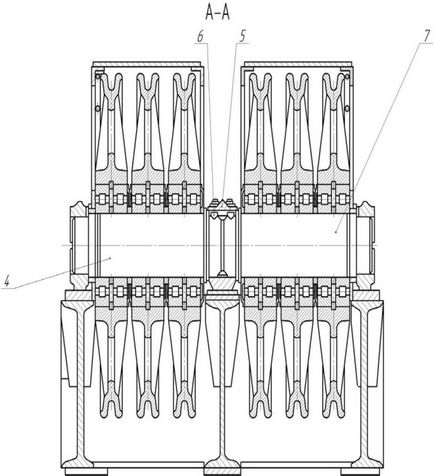

Між зовнішніми кільцями роликопідшипників в маточинах шківів встановлюються розрізні пружинні кільця 3, а на осі - розпірні кільця 5 з проточкою і отворами для виходу мастила до підшипників. Через маслянки 11, поздовжні 8 і радіальні 6 отвори в осі мастило подається ручним насосом в порожнину між кільцями 3 та 5 підшипників шківа.

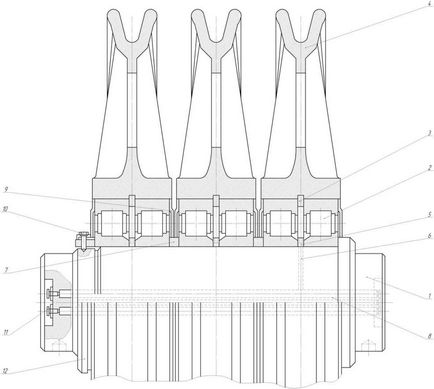

Секція кронблока представлена на малюнку 1.10, складається з осі 1, на якій встановлені шківи 4, що обертаються на підшипниках кочення 2.

5 - кільця; 4 - шків; 6 - отвір радіальне; 7 - кільце распорное; 8 - отвір осьовий; 9 - кришка фланцевая; 10 - гвинт; 11 - маслянка; 12 - гайка

Малюнок 1.10. секція кронблока

Залежно від вантажопідйомності кронблока шківи встановлюють на двох роликових або здвоєних підшипниках з конічними роликами. Последніеімеют загальне зовнішнє кільце і два внутрішніх. Між підшипниками сусідніх шківів на осі є розпірні кільця 7, завдяки яким виключається тертя маточин суміжних шківів, що обертаються з різною ча-простотою. Між зовнішніми кільцями роликопідшипників в маточинах шківів встановлюються розрізні пружинні кільця 3, а на осі - розпірні кільця 5 з проточкою і отворами для виходу мастила до підшипників.

Через маслянки 11, поздовжні 8 і радіальні 6 отвори в осі мастило подається ручним насосом в порожнину між кільцями 3 та 5 підшипників шківа.

Для збереження змащення і захисту підшипників від забруднення використовуються фланцеві кришки 9, закріплені на маточинах шківов.В інших конструкціях для цього використовуються лабіринтові ущільнення, що складаються з кілець, запресованих в маточину і входять до кільцевої паз маточини сусіднього шківа. Осьові зазори підшипників регулюються гайкою 12, оберігає від отвертиванія гвинтом 10 або стопорною шайбою.

Кронблок має кілька вільно обертаються на осях канатних роликів, що сприймають навантаження від лівого блоку.

- підтримання у висячому положенні інструменту або обсадних труб; - спускопідйомні і технологічні операції при проходці свердловин.

Секції шківів складаються з осей, встановлених на підшипниках, затиснутих на осі, законтренних гвинтом, з подальшою установкою шплінтів в паз гайки. Зверху секції шківів накриті кожухами. Ось секції шківів в роз'ємних опорах рами фіксується від повороту дюбелем.

Шківи на підшипниках зафіксовані пружинними кільцями. Для кожного шківа на торцях осі є маслянки для підведення мастила до підшипників, закритим з боків кришками. Необхідно періодично змащувати підшипники мастилом Літол 24 по ГОСТ 21150-87 і стежити за тим, щоб не було надмірного нагріву підшипників, так як при температурі вище 1000 С мастило втрачає свої властивості. До рами кронблока підвішені допоміжні блоки для троса, що йде від допоміжної лебідки або від інших спеціальних пристроїв. До рами кронблока також кріпиться верхній кінець направляючої для системи верхнього приводу. Приклади шифрів кронблока:

У - конструкція Уралмашзавода; КБ - кронблок; 6 - кількість шківів; 300 - вантажопідйомність в тоннах.

У - конструкція Уралмашзавода; КБ - кронблок; А - кронблок застосовують комплектно з А-подібною вишкою і комплексом механізмів АСП для механізації спуско операцій; 6 - кількість шківів; 250 - вантажопідйомність в тоннах.

Кронблоки випускаються вантажопідйомністю від 200 до 600 тонн.Кронблокі КБН призначені для роботи в районах з помірним кліматом, типу КБ - в помірному і холодному кліматі. Останні виготовляються двох видів: - виконання I - для пересувних підйомних установок і стаціонарних експлуатаційних щогл; - виконання II - з подкронблочной рамою для стаціонару експлуатаційних вишок.

Виходи поздовжнього каналу на кінцях осі закриваються шестигранними різьбовими пробками. Шківи забезпечені кришками, що запобігають витікання мастила і потрапляння бруду в підшипники.

Технічна характеристика кронблок українського виробництва приведена в таблиці 1.4.

Таблиця 1.4 - Технічні характеристики кронблок українського виробництва

Залежно від вантажопідйомності Кронблоки випускаються з різною кількістю канатних шківів, що встановлюються на підшипниках кочення. Конструктивно Кронблоки всіх вантажопідйомності не відрізняються один від одного. Шківи у всіх кронблок розташовані на одній нерухомої осі, яка покоїться на опорах і закріпленої стопорними болтами. Канатні шківи, посаджені на вісь на двох роликопідшипниках, поділяються один від одного стопорними кільцями.

Щоб уникнути переміщення шківів уздовж осі кронблока остання має з одного боку бурт, а з іншого - навінченной на різьблення осі круглу гайку зі стопорною шайбою. Мастило до Роликопідшипники надходить через поздовжнє свердління всередині осі, яке пов'язане радіальними свердліннями з порожниною підшипників.

Виходи поздовжнього каналу на кінцях осі закриваються шестигранними різьбовими пробками. Шківи забезпечені кришками, що запобігають витікання мастила і потрапляння бруду в підшипники.

Як прототип проектованого кронблока вибираємо кронблок УКБА6-250 випускається на заводі «Уралмаш», що обумовлено соответсвующей його вантажопідйомності завданням на проектування, близькістю заводу виробника, в порівнянні з кроблокамі даної вантажопідйомності випускаються іншими заводами, що дозволяє розраховувати на вільний доступ до замасним частинам, сокротіть терміни їх поставки.

Кронблок Укба-6-250 має дві секції по три шківа і розрахований на Вантажопідйомність 2500 кН.

Монтаж талевої системи починають з підйому кронблока на верхнє підставу вежі. Кронблок при монтажі вишки підйомником Кершенбаума піднімають разом з вишкою. При будівництві вишки за допомогою крокуючих стріл для підйому кронблока використовують лебідку на тяговому канаті, який пропущений через однероликові блок, підвішений до козлам вишки.

Перед підйомом кронблока на вишку повинні бути перевірені:

- легкість обертання блоків;

- легкість відкидання кожухів і відсутність в них погнутости;

- надійність кріплення всіх з'єднань, особливо допоміжного і тартального блоків;

- наявність шплінтів, контргаек, гвинтів і дроту, а також мастила у всіх підшипниках.

Перед спуском обсадних колон талевого система повинна бути оглянута особливо ретельно. Всі дефекти необхідно усунути і зробити перепуск каната. При спуску дуже важких обсадних колон доцільно застосовувати спеціальні більш жорсткі і міцні канати того ж діаметру, що і Талевий. Витрата каната на 1 м проходки коливається в широкому діапазоні (від 0,7 до 5 кг, а в окремих випадках і більше). Знос талевого каната при бурінні свердловин залежить від величини виробленої роботи, якості і конструкції каната, правильною і раціональної його експлуатації.

Знос жолобів шківів повинен контролюватися візуально і за спеціальними граничним шаблонами. Догляд за талевої системою в основному зводиться до мастилі підшипників, спостереження за роботою шківів і каната, надійністю кріплення гайки стовбура і запобіжних скоб рогів підйомного крюка. Перед пуском талевої системи в роботу необхідно переконатися в тому, що всі шківи вільно обертаються на осі. Слід перевірити кріплення кронблока і надійність всіх болтових з'єднань, встановити запобіжні кожухи, а на закріпленій кінці каната - датчик ваги. Під час експлуатації треба стежити за тим, щоб підшипники не нагрівається вище 80 ° С. При значному зносі канавок шківів останні слід замінити, а при нерівномірних износах талевого блок потрібно повернути на 180 °. На вишці кронблок повинен бути вивірений за рівнем, зцентрувати і прикріплений до подкронблочним балках. Кріплення виконують хомутами з дроту діаметром 33 мм, швелерами і гайками МОЗ або гаками з прутка діаметром 30 мм, планками і гайками МОЗ. Так як розміри подкронблочних балок непостійні, розміри хомутів визначають за місцем під час монтажу. Рама кронблока може кріпитися безпосередньо до подкронблочним балках болтами. Для зручності підйому кронблока на вершині вежі встановлюють козли, до яких підвішують монтажний блок. Один кінець троса прикріплюють до кронблок, а другий через блок на вершині вежі і відвідної блок біля основи протягують до лебідки. У бурових установках типу Уралмаш 3000, мають А-образні вишки, кронблок кріплять до подкронблочним балках в той час, коли вишка знаходиться в горизонтальному положенні (перед підйомом вишки). При цьому виконують всі перераховані вище вимоги. Крюкоблок поставляють в зібраному вигляді. Він не вимагає при введенні в експлуатацію вивірки, установки і кріплення. Для його монтажу доцільно використовувати лебідку бурової установки. Крюкоблок підвішують відразу після закінчення монтажу вишки і лебідки. Перед оснащенням талевого блоку необхідно перевірити легкість обертання блоків, легкість відкидання кожухів і відсутність в них погнутости, надійність всіх з'єднань і наявність мастила в роликопідшипниках. Помічені несправності усувають. Необхідно також оглянути нижню сережку, щоки й інші частини. При виявленні дефектів (наприклад, тріщин) талевого блок повинен бути замінений. Після монтажу кронблока приступають до оснащення талевої системи. Залежно від навантажень талевої системи під час буріння, встановлюють необхідне число робочих струн в оснащенні і діаметр талевого каната.