Оцінка якості залізних руд - металургія

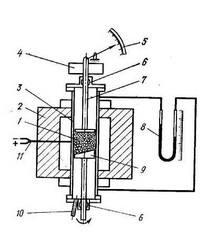

Мал. 1. Пікнометр (а) і схема зважування у воді (б) зразків, покритих з поверхні парафіном:

1 - ваги; 2 - сталевий дріт; 3 - посудина з водою; 4 - корзина; 5 - врівноважує вантаж

Знаючи масу руди Мр і її обсяг Vp, легко обчислити справжню Щільність:

рист. р = Мр / Vр г / см3.

За ГОСТ 15053-69 в якості робочої рідини, крім води, дозволяється використовувати гас. У наукових дослідженнях для цієї мети часто застосовують спирт. Щільність цих рідин при температурі досвіду слід брати з довідників.

Для визначення уявної щільності шматки руди обв'язують ниткою і, тримаючи за нитку, занурюють в розплавлений (60- 65 ° С) парафін. Маса проби повинна бути не менше 2 кг. Витягнуті з розплаву парафіну зразки виявляються покритими товстої парафінової водонепроникною оболонкою. Підготовлені таким чином зразки в кошику підвішують знизу до однієї з чашок терезів (рис. 14, б) і зважують спочатку на повітрі, а потім зануреними у воду. Згідно із законом Архімеда вага зразків, занурених у воду, зменшується: (Pр + п) воад - (Pр + п) вода = Vр + п dвода (де Vр + п - обсяг зразка руди в парафінової оболонці, см3, так як всередину пір зразка вода не входить; dвода - питома вага води, 10 мкн / см3).

Обсяг парафінової оболонки, см3: Vn = (Мр + п - Мр) / # 961; п. Залишається визначити шуканий обсяг зразка руди (см3) і його уявну щільність, г / см3: Vр = Vр + п - Vп; # 961; каж. р = Mp / V'p.

Таким способом можна визначати також загальну пористість агломерату, коксу, вогнетривів.

Метод визначення обсягу пір різної крупності (метод SK) був запропонований англійцями Г. Саундерс і Г. ТРЕССА в 1945 р Зразки руди занурюють в ртуть, воду і повітря. При атмосферному тиску ртуть входить в пори діаметром> 17-103 нм, вода - в значно дрібні пори, повітря - практично в усі пори руди. Таким чином, крім загальної пористості, вдається визначити розподіл пор за крупності на три групи.

Р. Лауза, Г. Ріттер і Л. Дрейком в 1941-1945 рр. був розроблений спосіб ртутної порометрії, що полягає в нагнітанні ртуті в пори зразка руди під тиском від 0,1 до 1000 МПа. Мінімальний радіус пір r, в які ртуть може увійти при тиску р, пов'язаний з коефіцієнтом поверхневого натягу # 963; і кутом змочування # 952; співвідношенням r = -2 # 963; cos # 952; / р. Цей метод дозволяє не тільки визначити обсяг пір різної крупності, але також отримати розрахунком їх сумарну поверхню, що, як буде показано нижче, дозволяє оцінити і восстановимость зразка. Пористість залізних руд змінюється в надзвичайно широких межах: від 0,5-1% у щільних магнетитових руд до 25-50% у бурих железняков. При розкладанні гідратів і карбонатів, а також в ході процесу відновлення пористість руди може істотно збільшуватися.

Відновлюваністю руди називають її здатність з більшою або меншою швидкістю віддавати кисень, пов'язаний з залізом, газоподібному відновники. Чим вище восстановимость руди, тим менше може бути час її перебування в доменній печі, що дає можливість форсувати плавку. При однаковому часу перебування в печі легковосстановімую руди віддають пічним газам більше кисню, пов'язаного з залізом. Це дозволяє знизити питомі витрати коксу на виплавку чавуну. Таким чином, з будь-якої точки зору підвищена восстановимость руди є вельми бажаною властивістю і високо цінується в рудах. Найвищою відновлюваністю мають зазвичай бурі залізняки і сідеріти. За ними в порядку зменшення восстановимости слідують гематит і магнетит.

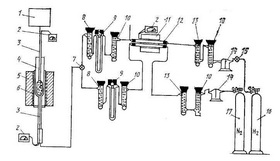

На рис. 2 показано пристрій установки системи А. Н. Похвіснева і М. С. Гончаревского для визначення восстановимости руд, агломератів, окатишів та інших видів сировини по ГОСТ 1712-71. Зразки руди (навішування 300 г, крупність 10 16 мм) поміщають в кошик 6 з ніхромового дроту, підвішену знизу до однієї з чашок термовесов 1. Відновлення ведеться в вертикальної реакційної трубці 4 електропечі 5. Температура в робочому просторі трубки вимірюється двома термопарами в точках , з яких одна розташовується на 5 мм нижче дна кошики, а друга - всередині досліджуваної проби, на 40 мм від її поверхні. Газвосстановітель подається в реакційну трубку через нижню пробку печі після ретельної Очищення. Відновлювачем служить водень, що вводиться в систему З балона 16, забезпеченого редуктором. Витрата водню контролюється реометром 9. Досвід починають продувкою всієї установки азотом з балона 17 через реометр 9 і далі через триходовий кран 7.

Мал. 2. Установка для визначення восстановимости руд, агломератів і обкотишів по ГОСТ L7212 - 71:

1 ваги ВЛТК-500 для безперервного зважування зразка руди; 2 потенціометр з термопарою 3 для контролю температури в робочому просторі вертикальної реакційної трубки 4 (внутрішній діаметр 60 мм); 5 - електрична піч опору (температура нагріву 800 ± 10 ° С, довжина ізотермічної зони дорівнює 1,5 висоти випробуваної проби); 6 - кошик діаметром 52 і висотою 140 мм з жароміцної сітки з квадратними отворами (0,5 - 1 мм); 7 - триходовий кран; 8 - судини з поглиначами (хлористий кальцій, Аскарит); 9 - реометри типу РДС для вимірювання витрати газів; 10 - насиченість посудину з хлористим кальцієм; 11 - електропіч (600 ° С); 12 - реакційні трубки з мідною стружкою; 13 - поглинювальні судини з ангідрон; 14 - склянки Тищенко з сірчаною кислотою; 15 - голчастий кран; 16 - балон з воднем; 17 - балон з азотом або аргоном

До початку досвіду в реакційній трубці встановлюється задана температура (частіше 800 ° С ± 10 ° С), при якій проводиться прожарювання зразка до постійної маси протягом 50 хв. На цій стадії досвіду з зразка видаляються вуглекислота карбонатів, гидратная і гігроскопічна вода. Продування системи азотом (6 л / хв) забезпечує, крім того, вибухобезпечність роботи, так як перешкоджає зіткненню водню з повітрям в реакційній трубці. Перед початком досвіду необхідно відрегулювати витрату газавосстановітеля. Встановлено, що до певного витрати газу загальна швидкість відновлення лімітується швидкістю зовнішньої дифузії реагентів і продуктів реакції у поверхні зразка. У цих умовах результати досвіду різко змінюються в залежності від найменших змін витрати газу. Навпаки, понад певної межі (швидкість газу на порожнє перетин реакційної трубки для оксиду вуглецю 2,5-3,5, для водню 1,1- 1,2 см / с) швидкість процесу перестає залежати від витрати газу і лімітується лише дифузією всередині пір зразка. За ГОСТ 17212-71 витрата водню має дорівнювати 6 л / хв при внутрішньому діаметрі реакційної трубки 60 мм.

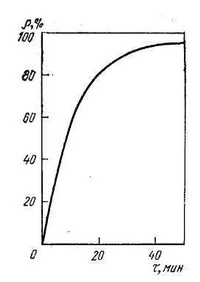

Поворот триходового крана 7 вважається початком власного досвіду, так як при цьому водень прямує в реакційну трубку, а азот - в атмосферу. Маса зразка починає спадати в зв'язку з тим, що частина кисню, пов'язаного з залізом, переходить в газову фазу. Зміна маси зразка фіксується експериментатором кожні 5 хв. За результатами будується крива відновлення зразка (рис. 3). Звичайна тривалість досвіду не превишает60 хв. Досвід завершується продувкою всієї системи азотом. Важливою умовою проведення дослідів є точне дотримання сталості температур і витрати газу-відновника, рівень яких в великій мірі впливає на результати експерименту.

Мал. 3. Крива відновлення одиничного зразка руди КМА діаметром 15 мм при 800 ° С в струмі Н2

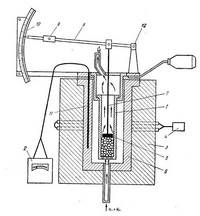

Мал. 4. Настільний прилад конструкції МІСІС для визначення размягчаемості сировини в відновлювальної атмосфері

1 - стакан з жароміцної стали; 2 - гальванометр; з - нагрівальна піч-4 - сілітовие стрижні; 5 - поршень зі штоком 7; 6 - сталевий порожній циліндр 8 важіль 9 - вантаж; 10 - шкала; 11 - термопара; 12 - вісь повороту важеля

В цьому випадку руда НЕ розм'якшується в шахті доменної печі; шахта залишається «сухий», що сприятливо позначається на газопроницаемости стовпа шихти в печі. Чим коротше інтервал розм'якшення руди (tk - tн = # 916; t) тим швидше тістоподібні маси перетворюються в рідкий рухливий розплав, що не представляє великої перешкоди для потоку газів. Тому руди з коротким інтервалом розм'якшення краще мати в шихті печей при будь-якому рівні початку розм'якшення. В останні роки при оцінці якості руди значну увагу почали приділяти її міцності при сушінні, нагріванні і відновленні. Внаслідок того, що до складу руди входять мінеральні фази з різними коефіцієнтами термічного розширення, при нагріванні в шматках руди виникають значні внутрішні напруги, що викликають їх розсипання з утворенням дрібниці. Занадто швидка сушка може викликати розпорошення шматків руди під дією водяної пари. Зниження міцності залізорудних матеріалів при сушінні і нагріванні називають декрепітациі.

Як показує досвід, ще більш сильну дію на міцність руди надає її відновлення СО і Н2. Пристрій установки, сконструйованої німецькими вченими О. Бургхардт і К. Гребе, для визначення міцності руд, агломератів, окатишів в відновлювальних умовах. Пробу руди 1,8 кг в шматках 10-12,5 мм поміщають в реакційному циліндрі цієї установки (діаметром 125 мм) між нерухомою колосникових гратами і плунжером, що забезпечує навантаження 78,5 кПа на поверхню проби. Реакційний циліндр з пробою і плунжером, а також з пневматичним пристроєм для створення заданого навантаження на плунжер підвішують до ваг, що дозволяє отримати звичайну криву восстановимости. Характер опускання плунжера також записується приладами, і дослідник отримує криву размягчаемості проби. Однак основна перевага установки О. Бургхардт і К. Гребе полягає в тому, що з її допомогою виявляється можливим оцінити ступінь руйнування шматків руди в ході відновлення. Руйнування шматків збільшує кількість дрібниці, різко погіршує газопроникність відновлюваного шару, і призводить до зростання втрат напору газу при його проходженні через шар. Тиск газу вимірюється під колосникових гратами і над відновлюваних шаром руди в підлогою штоку плунжера. Як видно з даних рис. 5 (криві /, 2), -деякі гематитових руди особливо сильно руйнуються вже при невеликих ступенях відновлення. При ступеня відновлення таких руд 50% величина # 916; pi = pHi - pKi майже в 250 разів перевищує початкову. У той же час багато магнетитові руди майже зовсім не руйнуються при відновленні (рис. 5, Криві 6, 7). Існують кілька причин руйнування залізорудних матеріалів при відновленні. Перша з них полягає в тому, що процес супроводжується перебудовою кристалічних решіток оксидів, появою значних внутрішніх напружень; при відновленні гематиту (a-Fe2O3) схема кристаллохимических перетворень виглядає наступним чином:

# 945; -Fe2O3 → # 947; -Fe2O3 → Fe3O4 → FeхO → Feмeт

Оксид Гематит Маггеміт Магнетит вюстит Ферит

# 961 ;, г / см3 5,26 4,85-4,4 5,17 5,73 7,86

Решітка Трігональная Тетрагональна або кубічна Кубічна Кубічна Кубічна

Мал. 5. Залежність перепаду тиску газу-відновника в шарі від ступеня відновлення руд різних сортів при 1000 ° С під навантаженням 78,4 кПа газовою сумішшю СО, Н2, N2 гематитові руда:

1 - 64,85% Feo6 0,26% FeO;

2 - 62,2% Feo6 2,84% FeO;

3-66,1% Feo6 0,52% FeO;

4 - 55,8% Feo6iq, 0,91% FeO.

Магнетитових руда: 5 - 30,0% Feo6 10,0% FeO; 6 - 66,85% Fe0 (J 29,2% FeO; 7 -61,9% Fe e 25,8% FeO

Ці дані показують, що перехід гематиту в магнетит супроводжується спочатку, на стадії гематит-маггеміт, збільшенням обсягу шматка на 8,6-18,3%; потім на стадії маггеміт- магнетит-вюстит-ферит обсяг зменшується. Вельми значне розширення частинок оксидів на початковій ста-дии відновлення неминуче призводить до руйнування шматків руди. Гематитових руди саме в результаті цього явища схильні до спучування і мають низьку стійкість при відновленні.

У МИСиС запропонована установка для визначення міцності залізорудної сировини (рис. 6), яка складається з сілітовой печі 2, реактора з жароміцної стали 3, в якому обертається з частотою 5 хв-1 вал з профільованим диском 9. На шар оброблюваного матеріалу 1 тисне плунжер 7, тиск створюється за допомогою вантажу 4. для визначення усадки шару в процесі досвіду є індикатор 5, а для визначення перепаду тиску в шарі - дифманометр 8.

Мал. 6. Схема установки МИСиС для визначення гарячої міцності залізорудних матеріалів: / - навішування досліджуваного матеріалу; 2 - сілітовая піч; 3 - реактор з жароміцної стали; 4 - вантаж; 5 - індикатор усадки: 6 - сальникове ущільнення; 7 - плунжер; 8 - діфма-нометр; 9 - вал, що обертається з профільованим диском; 10 - штуцер для підведення газу; // - термопара

Температура вимірюється за допомогою хромель-алюмелеві термопари 11і електронного потенціометра КСП-4. Наважку (200-500 г) випробовуваного матеріалу-руди, агломерату або окатишів завантажують в похилий під кутом в 45 ° реактор. Потім реактор повертають у вертикальне положення, на вирівняний шар матеріалу поміщають плунжер і за допомогою верхнього фланця герметизують реактор. Нагрівання матеріалу до 200 ° С здійснюють в струмі азоту (1,5 л / хв) без обертання профільованого диска.

Після досягнення цієї температури витрата азоту короткочасно збільшують до 10 л / хв і при цьому витрату визначають початковий перепад тиску р0. Потім в піч подають відновний газ (Н2, СО в суміші з N2, 2 л / хв). Досвід продовжують при безперервному обертанні профільованого диска (3-5 об / хв). Нагрівання від 200 до 600 ° С ведеться 40 хв зі швидкістю 15 ° С / хв, а від 600 до 900 ° С - за 2 год 20 хв зі швидкістю 3 ° С / хв. В кінці досвіду установку знову продувають азотом (10 л / хв) і заміряють кінцевий перепад тисків. Після охолодження проби визначають також вихід дрібниці фракції (-5 мм), що є поряд з перепадами тиску показником гарячої міцності сировини.

До проблеми оцінки якості руди відноситься і питання про ціну, яку металургійний завод повинен сплатити руднику за 1 т руди.

Порівняльну економічну оцінку можливих варіантів видобутку і підготовки руд до доменної плавки краще проводити за варіантом, якому відповідав би мінімум приведених витрат:

П = С + ЕнормК,

де С - сума поточних виробничих витрат (собівартість) в розрахунку на 1 т продукції; К - капітальні витрати в перерахунку на 1 т продукції; Енорм - нормативний коефіцієнт ефективності капітальних вкладень (у чорній металургії приймається рівним 0,12).

З урахуванням наведених вище рекомендацій з метою оцінки якості руд перейдемо тепер до розгляду найважливіших залізорудних родовищ світу.

Інші новини по темі: