Обробка штучного каменю технологія

Обробка штучного каменю майже завжди проводиться в наступному порядку. Спочатку використовується технологія попередньої обробки:

- різання матеріалу по заданих розмірах;

- загальне очищення поверхні виробу.

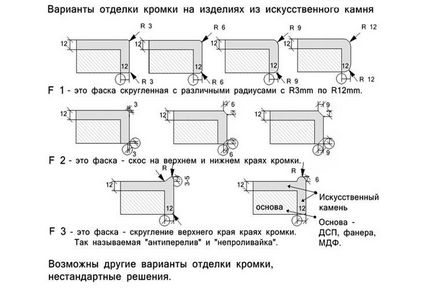

Схеми обробки крайок на виробах зі штучного каменю.

Потім використовується технологія остаточної обробки:

- попередня шліфовка поверхні;

- чистове полірування вироби.

початкова стадія

Різка матеріалу (каменю) проводиться на обладнанні, що має в комплекті дискові пилки або абразивні круги, що обертаються з великою швидкістю для отримання високої чистоти обробки використовуваного матеріалу на початковому процесі створення виробу. Розрізання вироби за розмірами здійснюється як в горизонтальній, так і у вертикальній площині. Кращі результати виходять при закріпленні деталі на горизонтальній поверхні станини верстата, тоді як сам ріжучий інструмент (пилки або абразивний круг) обертається у вертикальній площині.

Операція проводиться з використанням охолоджувальної рідини для виключення пошкодження (відколу) оброблюваного матеріалу.

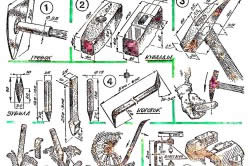

Інструменти для роботи з каменем.

Після отримання потрібних розмірів деталі переходять до загальної очищення її поверхні (очищають її від пилу), а потім попередньої шліфовці верхнього шару вироби. Операція виконується з застосуванням абразивних шліфувальних кругів. Поверхня набуває матовий блиск і стає однорідною і однаковою по товщині вздовж всієї довжини деталі. Цю операцію можна пропустити, якщо виріб має складну форму з численними виступами, але так як зазвичай зі штучного каменю роблять стільниці, підвіконня, могильні плити і інші більш-менш плоскі предмети, то дана технологічна операція обов'язкова.

Повернутися до списку

Шліфування та полірування

Види фрез для обробки штучного каменю.

Якщо виріб обробляють від початку і до кінця на одному і тому ж верстаті, то відпадає необхідність заново закріплювати її на станині. Таке використання обладнання покращує якість виконаної роботи. При перенесенні деталі з одного верстата на інший виникає необхідність її нового фіксування, що може привести до помилок в розмірах. Але ось камінь закріплений і починається його чистове шліфування. Ця операція повинна проводитися поетапно:

- Первісна обробка поверхні ведеться зліва направо (у напрямку шліфування).

- Забезпечується ретельне перекриття ділянок вироби для недопущення пропусків на поверхні, що шліфується.

- Потім переходять до човникової обробки матеріалу (відбувається обробка штучного каменю рухом шліфований деталі назад / вперед по відношенню до абразивного кругу).

- Далі шліфування вироби проводять круговими рухами з радіусом 18-24 см. Шліфування проводиться плавними рухами за годинниковою стрілкою (в сторону обертання абразивного круга).

- Для зменшення так званого «ефекту шахівниці» і прояви на поверхні каменя рисок (спіральок) проводять полірування в сторону кругового руху тарілки верстата.

Перед виконанням кожного наступного етапу необхідно ретельно зчищати пил, отриману від попередньої операції обробки деталі. Якщо цього не робити, то при чистової шліфування та полірування декоративної поверхні проявиться зернистість і матеріал буде зіпсований. При необхідності отримання глянцевому поверхні вашої деталі і високої чистоти обробки треба неухильно точно виконувати всі вищенаведені рекомендації.

Особливо це стосується стиків вироби. Для цього обраний вами інструмент (шліфувальний круг) встановлюють в режим «тонкої шліфовки» і вже в ньому виробляють попередню обробку каменю. Для отримання потрібної чистоти поверхні виробу треба враховувати особливості обробки всіх стиків деталі:

- обов'язково застосовується багатостадійна, послідовна зміна зерна абразивного інструменту;

- крок виконання шліфування вибирається рівним не більше ста;

- оброблювані області верхнього шару вироби повинні перекриватися.

Повернутися до списку

Інструменти для обробки штучного каменю

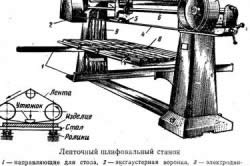

Схема пристрою шліфувального верстата.

- пила дискова погружного типу;

- фрезер;

- абразивні шліфувальні круги (тарілки);

- машинка шліфувальна;

- губки;

- овчина (для додання поверхні глянсового блиску);

- крупно-і дрібнозернисті пасти для різних операцій по чистової обробки і шліфування штучного каменю.

Дискові пилки широко застосовуються для різання та розкрою різних листових матеріалів, в тому числі і отриманих штучним шляхом. Вони дозволяють з високою точністю і якістю вирізати вироби потрібної форми і розмірів, мають високу якість пропила і більшу точність при розрізанні штучного каменю. Пили незамінні при підгонці стиків і широко застосовуються при необхідності різання листів великого розміру і площі. Дискові пили часто використовують при виробництві зі штучного матеріалу стільниць для кухонь. Крім своїх основних функцій по розрізанню каменю, заглибні дискові пилки можуть по «сумісництвом» видаляти з місця обробки деталі пил.

Ще одним універсальним інструментом, застосовуваним при різанні штучного каменю, є фрезер. Як і дискова пилка, він має дуже високу точність обробки будь-якій поверхні і дуже зручний в роботі. Крім того, при роботі з кромкою або стиком фрезер дозволяє значно скоротити час на очисні операції обробки штучного каменю через чудового видалення пилу від місця обробки деталі.

Шліфувальна машинка є інструментом, без якого практично нездійсненні багато операцій з виготовлення деталей з каменю. Її використовують майже при всіх стадіях виготовлення деталей. Машинка - це універсальний інструмент. Вона знаходить собі застосування як для шліфування, так і при обробці швів і стиків. Використовують її при необхідності застосування обертального руху при попередній шліфування та полірування матеріалу або для чистової обробки поверхні каменя. Ці операції проводять з використанням губок і шліфувальних паст різної зернистості.

Машинкою можна обробити штучний камінь, надати йому глянсовий блиск (інструмент застосовують спільно з овчиною як губки). При остаточній чистової шліфування та полірування матеріалу використовується здатність шліфувальної машинки до виконання ексцентрикового руху. Крім того, інструмент дає можливості очищати місце обробки деталей від пилу, так як машинка оснащена системою пиловидалення, яка щороку збирає понад 85% збираються на поверхні матеріалу частинок пилу. Це продовжує термін експлуатації як самого інструменту (тарілки) машинки, так і абразиву, а також набагато підвищує якість і продуктивність робіт.

При виробництві деталей з каменю застосовуються і верстати, і обробний центр різних фірм-виробників. Хоча вартість такого обладнання досить висока, якість отриманих деталей зі штучного матеріалу дуже висока. Такі верстати і центри вибирають за допомогою прес-релізів виробників з запропонованої фірмами лінійки обладнання, що постачається. Встановлені в них комп'ютери дозволяють з високою точністю обробляти поверхню матеріалів і отримувати деталі будь-якої складності.

Дмитро Анатолійович Ковров