Методи нанесення просвітлюють покриттів

ОПТИЧНІ МАТЕРІАЛИ І ТЕХНОЛОГІЇ

Мета лабораторної роботи: вивчення процесу нанесення

просвітлюють покриттів на оптичні деталі.

У процесі виконання лабораторної роботи студенти повинні

ознайомитися з методами нанесення просвітлюють покриттів на

оптичні деталі, пленкообразующими матеріалами і їх властивостями,

вивчити технологічний процес нанесення двошарового

просветляющего покриття.

1. Основні положення.

Вступ.

Оптичні покриття підрозділяються на

- светоделітельние;

- просвітлюючі;

- фільтруючі;

- захисні;

Покриття, що просвітлюють використовуються для зменшення

коефіцієнта відбиття (р) в оптичної деталі для фіксованої

довжини хвилі. Вони складаються з тонких плівок різних матеріалів

певної товщини.

Тонкошарові покриття, що просвітлюють характеризуються:

Нижче буде описана методика нанесення просвітлюють

покриттів.

Основними параметрами конструкції оптичних просвітлюють

покриттів є:

• оптичні товщини шарів nh;

• показники заломлення шарів nm. nm-1 і т.д .;

Основними параметрами ефективності просвітлюють

покриттів є:

• інтегральний коефіцієнт відображення

коефіцієнт відбиття для

• спектральний коефіцієнт відбиття

• ширина зони просвітління

яких становить 0,5% або 1%;

робоча довжина хвилі

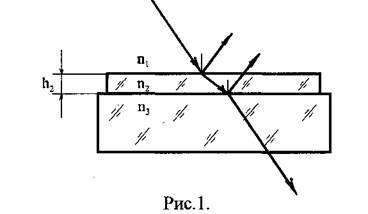

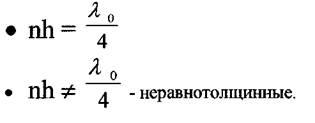

Покриття, що просвітлюють роблять одно-, дво-, тришарові і багатошарові. Шари покриття мають товщини, кратні

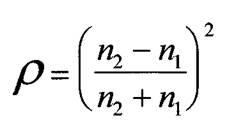

Коефіцієнт відображення р розраховується за формулою:

де n1 і n2 - показники заломлення двох різних оптичних середовищ.

Найпростіше, що просвітлює покриття - це одношарова плівка з

показником заломлення n2 (рис.1):

де n1 - показник заломлення повітря;

П3 - показник заломлення підкладки.

При нормальному падінні світла амплітуди відбитих пучків

рівні за величина при наступних умовах:

. якщо середовище n1 = 1,0 - повітря, то:

Оптична різниця ходу двох хвиль, відбитих від кордонів

розділу повітря - плівка і плівка - скло при нормальному падінні світла:

так як відбита хвиля проходить двічі оптичну плівку.

Интерферируют хвилі в протифазі за умови, якщо:

При збільшенні кута падіння світла збільшується ефект

поляризації, зростає ефект віддзеркалення від поверхні оптичної

деталі і мінімум відображення зміщується в короткохвильову область

спектра.

Двошарові покриття, що просвітлюють застосовуються для зниження коефіцієнта відображення для яких для розширення

спектральної області мінімального відображення. Розрізняють три типи

конструкції таких покриттів:

Тришарові покриття, що просвітлюють застосовуються для

рівномірного зменшення коефіцієнта відображення в широкій області

спектра (ахроматичні покриття). Три типи конструкцій:

Багатошарові покриття включають дво- і тришарові

покриття як базові. Ці покриття дозволяють отримувати

коефіцієнти відображення, близькі до нуля, забезпечувати світлову

насиченість зображення при зйомках під різними кутами,

знизити до 0 відблиски при складних умовах кінофотос'емкі. 2 типу:

Методи нанесення просвітлюють покриттів.

Існує ряд методів нанесення оптичного покриття на

деталь. До найбільш поширених і часто використовуваних відносяться

такі методи: 1 термічне і електронно-променеве випаровування в

вакуумі, 2 катодного розпилення в вакуумі.

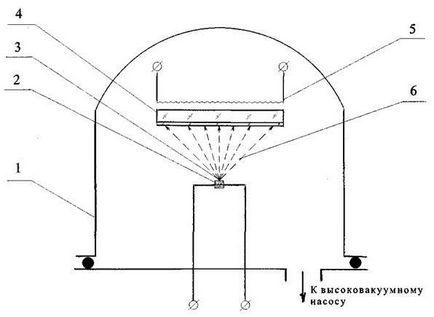

Сутність першого методу полягає в конденсованих на

поверхні підкладки молекулярного потоку плівкотвірного

речовини, що нагрівається в випарнику. Випарник і підкладку поміщають

в камеру зі зниженим тиском. Для нагріву плівкоутворювального

матеріалу використовується резистивний нагрів (опір) або

потужність пучка електронної гармати (рис.2).

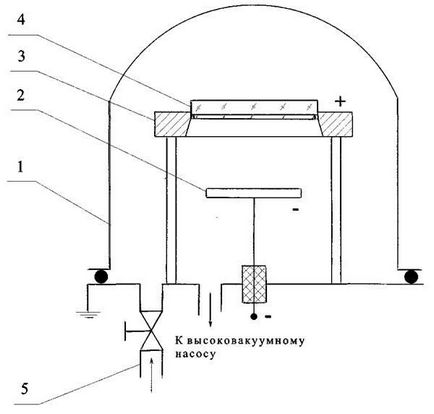

Другий метод заснований на фізичному явищі, що полягає в

тому, що в іонізованому газі під дією ударів позитивних

іонів відбувається руйнування матеріалу катода-мішені. при

визначених фізико-хімічних умовах стає можливим

перенос матеріалу з поверхні мішені і конденсація розпорошеного

матеріалу на поверхні оптичної деталі. Треба відзначити, що

розпорошується матеріал осідає на поверхні у вигляді тонкого і

рівномірного шару (рис.3).

1 - робоча камера; 2 - випарник з тугоплавкого металу (W, Та,

Мо); 3 - плівкоутворювальний матеріал; 4 - оптична деталь з

наноситься плівкою; 5 - нагрівач; 6 - пари испаряемого

плівкоутворювального матеріалу.

Рис.2. Схема робочої камери установки отримання покриттів шляхом

Кожен з конденсаційних методів має свої переваги

і недоліки. Метод термічного випаровування більш універсальний, ніж

метод катодного розпилення, їм можна наносити покриття практично

з будь-якого елементу і з'єднання.

До переваг катодного розпилення відносяться:

• легкість нанесення покриттів з тугоплавких металів, сплавів

металів з різним тиском пари, а також можливість

нанесення напівпровідникових і діелектричних покриттів складного

хімічного складу шляхом реактивного розпилення;

• отримання щільних покриттів з високою адгезією до підкладки;

• легкість отримання равнотолщінних покриттів на плоских

поверхнях великої площі.

1 - робоча камера; 2 - катод-мішень; 3 - подложкодержатель; 4-оптична деталь з наносимой плівкою; 5 - система напуску аргону.

Рис.3. Пристрій для катодного розпилення в вакуумі.

До недоліків катодного розпилення, відносяться такі моменти:

під час процесу катодного розпилення виникає нагрів підкладки з-

за інтенсивного осадження іонів плівкоутворювального матеріалу на її

поверхні, мала швидкість нанесення покриття -0,1 мкм / год.

В умовах тліючого розряду операції вимірювання і управління

утруднені, товщина покриття зазвичай контролюється за потужністю

розряду і тривалості розпилення, що в багатьох випадках призводить до

помилок, так як потужність розряду не визначає однозначно

інтенсивність молекулярного потоку.

Термічне випаровування в вакуумі також має ряд

переваг перед катодних розпиленням.

Покриття виходять значно чистішими. є

можливості зниження вмісту домішок в покриттях шляхом

знегажування і нанесення покриттів в надвисокому вакуумі. при

термічному випаровуванні значно простіше здійснюється контроль

параметрів процесу, управління ним, отримання відтворюваних

результатів.

До недоліків методу термічного випаровування слід віднести

необхідність нагрівання деталі для кращої адгезії одержуваної плівки.

І внаслідок цього обмежене застосування термічного способу

для нанесення плівок на полімерну оптику.

1.3 Плівкоутворювальні матеріали, що застосовуються в різних

областях спектра.

Для ультрафіолетової області спектра, починаючи від 0.15 - 0.2 мкм

вибір матеріалів для просвітлюють покриттів досить обмежений

(Табл. 1.1).

В області> 0,23 мкм для багатошарових і просвітлюють

покриттів в якості матеріалу з високим показником заломлення (n в)

використовується двоокис гафнію, а матеріалу з низьким показником

заломлення (n н), двоокис кремнію. Так само застосовується окис скандію,

окис ітрію (nв), двоокис магнію (n н).

Для області> 0,35 мкм використовуються двоокис цирконію (nв),

двоокис титану (nв) та інші оксиди і фториди.

Для видимої області спектра (0,4 -: - 0,73 мкм) використовуються як

перераховані матеріали, так і з'єднання металів з сіркою.

Широкий вибір матеріалів за показником заломлення для

видимій області спектра становить від 1,3 до 2,4.

В інфрачервоній (ІЧ) області спектра використовуються ті ж

матеріали, що і в ультрафіолетовій і у видимій областях, а так само

з'єднання металів з селеном і телуром.

Показник заломлення матеріалів для ІК області лежить в

діапазоні 1,3 -: - 5,3. За оптичними властивостями придатне до

використання в якості плівкоутворюючих матеріалів не більше 50

речовин.

Обмеження в застосуванні матеріалів визначає їх

сумісність - відсутність хімічних реакцій, радіоактивність,

сублімація - випаровування матеріалів плівок в умовах їх експлуатації,

хімічна стійкість до води, хімічна стійкість до активних

середах, механічна міцність.