Квиток № 21

Питання 1. Сварка кольорових металів (мідь і її сплави, алюміній, титан).

До технічних кольорових металів відносяться мідь і її сплави - латунь і бронза, алюміній і його сплави, титан.

Особливість зварювання кольорових металів обумовлена їх властивостями:

1. Температура плавлення невисока, тому легко отримати перегрів металу, що може привести до утворення пір і зміни складу сплаву.

2. Спосіб окислюватися з утворенням тугоплавких оксидів ускладнює процес зварювання, знижує фізико-механічні властивості шва.

3. Підвищена здатність розплавленого металу поглинати гази (кисень, азот, водень) призводить до пористості шва.

4. Велика теплоємність і висока теплопровідність викликає необхідність підвищеного теплового режиму варіння і попереднього нагріву вироби перед зварюванням.

5. Щодо великі коефіцієнти ливарного розширення і ливарна усадка призводять до виникнення внутрішніх напружень, деформацій, до утворення тріщин в металі шва і околошовной зони.

6. Різке зменшення механічної міцності і зростання крихкості металів при нагріванні можуть привести до непередбаченого руйнування вироби.

При зварюванні необхідно враховувати властивості кожного з металів.

Сварка міді і її сплавів. Особливість зварювання міді полягає в наступному.

1. Мідь має високу теплопровідність, великий жидкотекучестью, здатністю окислюватися в нагрітому і особливо в розплавленому стані.

2. Сварка міді в значній мірі залежить від наявності в металі різних домішок: вісмуту, миш'яку, свинцю, сурми.

Вони практично не розчиняються в міді, але утворюють з нею легкоплавкі хімічні сполуки, які розташовуються по межах зерен, послаблюючи міжатомні зв'язку.

Чиста мідь має найкращу свариваемостью.

3. Підвищена вологотекучість міді утрудняє її зварювання в різних просторових положеннях, крім нижнього.

4. Водень у присутності кисню чинить негативний вплив на властивості міді. Розплавлена мідь легко окислюється, утворюючи оксид міді Cu2 О, який легко поглинає водень і оксид вуглецю (Cu2 Про + 2Н = Н2 О + 2Сі). При охолодженні в обсязі металу виділяються бульбашки водяної пари і вуглекислого газу, які не розчиняються в міді. Ці гази, розширюючись, створюють великий внутрішній тиск і приводять до утворення місцевих тріщин. Це явище отримало назву водневої хвороби міді.

Щоб запобігти хворобі слід знижувати кількість водню в зоні зварювання, прожарювати електроди, флюси, використовувати захисні гази.

5. При зварюванні міді покритими мідними електродами без підігріву можливе виникнення гарячих тріщин.

6. При зварюванні з підігрівом, що створює умова повільного охолодження, водяна пара в більшості випадків до затвердіння металу виходить назовні, але невелика частина водяної пари залишається між шаром зварювального шлаку і поверхнею металу шва.

В результаті цього поверхня металу шва після видалення шлаку стає нерівною. Цього можна уникнути при дуже повільному охолодженні шва.

Види зварювання міді:

• дугова зварка вугільним електродом (плавиться);

• дугова зварка плавиться;

• автоматичне зварювання під шаром флюсу;

• ручна аргонодуговая зварювання вольфрамовим електродом (зварювання в захисних газах);

• газове зварювання.

Розглянемо докладніше всі ці види зварювання.

Дугове зварювання вугільним електродом (плавиться). Застосовується для маловідповідальних виробів. При товщині міді до 15 мм застосовують вугільні електроди, при великих товщинах - графітові.

В тому і іншому випадку в якості присадочного матеріалу використовують прутки з міді марки М1 і БрОФ6,5-0,15.

Для запобігання міді від окислення і поліпшення процесу зварювання застосовують флюси, які наносять на оброблення шва і на присадочні прутки. Флюс - прокаленная бура.

Присадний матеріал не занурюють у ванну, а тримають під кутом 30 ° до виробу на відстані 5-6 мм від поверхні ванни. Електрод тримають під кутом 75 ° до виробу.

Листи товщиною до 4 мм зварюють з відбортовкою кромок без присадочного металу. При товщині більше 5 мм зварюють з обробленням кромок під кутом 60-90 °.

Збірка під зварювання повинна забезпечити мінімальні зазори (до 0,5 мм), щоб попередити протікання розплавленого металу шва.

Рекомендується використовувати підкладки з графіту, азбесту, кераміки.

Зварювання проводиться постійним струмом прямої полярності.

Швидкість зварювання досить велика і при можливості - за один прохід.

Для електрода Ø 4. 6 мм при товщині металу до 4 мм сила струму 140-320 А, для електрода Ø більше 4 мм сила струму 350-500 А.

Після зварювання тонкі аркуші проковувати в холодному стані, а товсті (5-20 мм) - при температурі 200-400 °. Підігрів до більш високої температури не рекомендується, так як мідь стає крихкою.

Дугове зварювання електродом, що плавиться (металевим). Підготовка кромок і обробка шва проводиться так само, як і при зварюванні вугільним електродом.

При товщині металу 5-10 мм необхідні попередній підігрів до температури 250-300 ° С і Х-подібна оброблення.

Металеві електроди виготовляють з міді марок Ml і М2, названі «Комсомолець-100». Електроди Ø 3 мм застосовуються рідко внаслідок низької механічної міцності.

Електроди марки ЕТ Балтійського заводу зі стрижнем з бронзи Бр.КМц3-1. Зварювання ведуть максимально короткою дугою.

Високопродуктивні електроди АНЦ-1 і АНЦ-2 забезпечують зварювання без підігріву міді товщиною до 15мм.

Використовують постійний струм зворотної полярності. Максимально коротка дуга, так як збільшення дуги веде до розбризкування металу і знижує механічні властивості шва.

Коливальні рухи відсутні. Сила струму визначається за формулою I = 50dе.

Ручна аргонодуговая зварювання вольфрамовим електродом (зварювання в захисних газах). Виконується вугільним або вольфрамовим електродом на постійному струмі прямої полярності.

Захисний газ - аргон, гелій.

Присадний дріт марки Ml або Бр.КМц3-1.

При товщині металу більше 4 мм зварюють з попереднім підігрівом.

Автоматичне зварювання під шаром флюсу. Проводиться під флюсом марок ОСЦ-45, АН 348-А, АН-20. Дріт діаметром 1,6-4 мм марки Ml або Бр.КМц3-1.

Газове зварювання. Вимагає підвищеної потужності полум'я. Для листів товщиною до 10 мм потужність полум'я 150 дм3 / год на 1 мм товщини металу, а понад 10 мм - 200 дм3 / год.

Для зменшення відведення теплоти виріб закривають листовим азбестом.

Полум'я використовують строго нормальне. Надлишок ацетилену викликає утворення пір і тріщин, а надлишок кисню веде до окислення металу шва.

Нагрівання і плавка міді проводиться відновної зоною.

Нахил пальника - 80-90 °. Зварювання ведуть швидко, без перерв, за один прохід.

Присадний дріт - чиста мідь або мідь з розкислювачем.

Діаметр дроту від 1,5 до 8 мм, в залежності від товщини металу.

У процесі зварювання підігрітий кінець присадочного прута періодично умочують у флюс, так його переносять в зварювальну ванну.

Для отримання дрібнозернистої структури метал проковують: товщиною до 5 мм - в холодному стані; при великій товщині - в гарячому стані (200-300 °). Після виробляють відпал при температурі до 550 ° С і охолоджують у воді. При цьому шов виходить більш пластичним.

Сварка латуні. Латунь - це сплав міді з цинком. Зварюється тими ж способами, що і мідь.

Основне утруднення при зварюванні латуні пов'язано з кипінням і інтенсивним випаровуванням цинку, пари якого в повітрі утворюють отруйні оксиди.

При дугового зварювання застосовують присадні прутки з латуні ЛМц58-2 і флюс з меленого борного шлаку або бури.

При автоматичному зварюванні використовують дріт з міді Ml і флюс АН-348А або ОСЦ-45.

При газовому зварюванні нормальним полум'ям виділяються пари цинку, в результаті чого шов виходить пористим. Тому застосовують полум'я окислительное. Надлишок кисню окисляє частина цинку, і утворює на поверхні зварювальної ванни оксидна плівка захищає розплавлений метал від подальшого окислення.

Сварка бронзи. Бронзою називається сплав міді з будь-яким з металів, крім цинку. Зварюється так само, як і мідь.

Зварювання алюмінію і його сплавів. Алюміній має малу щільність, високою тепло- і електропровідністю. Найбільше застосування отримали сплави алюмінію з марганцем АМц.

Поверхня алюмінію і його сплавів покрита тугоплавкой оксидною плівкою, що плавиться при температури 2050 ° С. Ця плівка дуже ускладнює сплавлення основного і присадочного металу. Тому зварюються кромки необхідно ретельно очистити механічним або найчастіше хімічним способом.

Види зварювання ті ж, що і міді, але використовуються прутки з алюмінієвої основою і зварювальний дріт на основі алюмінію (СвА97, СвАМц).

Газове зварювання виконують лівим способом нормальним полум'ям.

Зварювання титанових сплавів. Титан володіє антикорозійною стійкістю. Титан більш активний в порівнянні з алюмінієм до поглинання кисню, азоту, водню в процесі нагрівання. Тому при зварюванні технічного титана необхідна особливо надійний захист від цих газів. Такий захист здійснюється при дугового зварювання в інертних газах і при використанні флюсів-паст, які є безкисневими.

Дугове зварювання титану та його сплавів покритими, вугільними електродами і газовим полум'ям не застосовується. Цими видами зварювання неможливо забезпечити високу якість зварних з'єднань через занадто великої активності титану до кисню, азоту та водню.

Питання 2. Зварювальні напівавтомати (призначення, класифікація, пристрій, вимоги техніки безпеки).

Загальні відомості і класифікація зварювальних напівавтоматів. При механізованому зварюванні використовують спеціальні зварювальні апарати, що забезпечують механізовану подачу зварювального дроту, а переміщення дуги вздовж осі шва виконується вручну. Такі апарати отримали назву напівавтоматів для дугового зварювання.

Напівавтомати класифіковані за різними ознаками:

• за способом захисту зварювальної зони - для зварювання під флюсом, в середовищі захисних газів, відкритою дугою;

• за способом регулювання дуги - в основному застосовують напівавтомати з саморегулюванням дуги;

• по виду застосовуваної дроту - суцільний, порошкового або комбінованої;

• за способом подачі дроту - штовхає, тягне і комбінованого типу;

• за конструктивним виконанням - зі стаціонарних, пересувних і переносних подає пристроєм.

Для зварювання випускають напівавтомати, розраховані на номінальні струми 150-600 А, для дроту діаметром 0,8-3,5 мм зі швидкостями подачі 1,0-17,0 м / хв.

У комплект напівавтоматів зазвичай входять:

• подає пристрій з касетами для електродного дроту;

• шафа управління;

• зварювальні пальники;

• дроти для зварювального кола та ланцюгів управління;

• газова апаратура.

Пристрій і основні вузли напівавтоматів. При механізованому зварюванні зварювальний головка найчастіше розділена на дві частини - механізм, що подає і утримувач (при зварюванні в захисних газах - зварювальний пальник), з'єднані між собою гнучким шлангом. Тому такі апарати іноді називають шланговими.

Напівавтомати дозволяють поєднувати переваги автоматичного зварювання з універсальністю і маневреністю ручної.

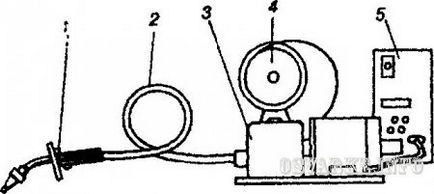

Типова схема напівавтомата показана на рис. 54. До їх складу входять вузли: держатель 1, гнучкий шланг 2, механізм подачі зварювального дроту 3, касета зі зварювальним дротом 4 і апаратний шафа, або шафа управління 5.

Найбільш відповідальним елементом напівавтоматів є механізм подачі дроту. Його призначення і компоновка приблизно ті ж, що і у зварювальних головок автоматів для дугового зварювання. Зазвичай вона складається з електродвигуна, редуктора і системи подають і притискних роликів. Механізм забезпечує подачу електродного дроту по гнучкому шлангу в зону зварювання.

Мал. 54. Схема напівавтомата для дугового зварювання

Приводом можуть служити двигуни змінного або постійного струму.

Швидкості подачі в першому випадку змінюють поступово-змінними шестернями, у другому - відбувається плавне регулювання за рахунок зміни частоти обертання двигуна.

Конструктивне оформлення механізму подачі багато в чому залежить від призначення напівавтомата. У напівавтоматах для зварювання дротом великого діаметра механізм подачі розміщений на пересувному візку і розташовується в окремому корпусі. У напівавтоматах з дротом малого діаметра він встановлений в переносному футлярі і розташований безпосередньо на корпусі власника.

Найбільшого поширення набули напівавтомати типу, що штовхає. Подаючий механізм подає дріт шляхом проштовхування її через гнучкий шланг до пальника. Стійка подача в цьому випадку можлива при достатній жорсткості електродного дроту.

У напівавтоматах тягне типу механізм подачі або його подають ролики розміщені в пальнику. В цьому випадку дріт простягається через шланг. Така система забезпечує стійку подачу м'якої і тонкої дроту.

Є напівавтомати з двома синхронно працюючими механізмами подачі, що здійснюють одночасно проштовхування і протягування дроту через шланг (тягнуть-штовхає тип).

Гнучкий шланг в напівавтоматах призначений для подачі електродного дроту, зварювального струму, захисного газу, а іноді і охолоджуючої води до пальника. З цією метою застосовують шланговий провід спеціальної конструкції.

Зварювальні пальники призначені для підведення до місця зварювання електродного дроту, зварювального струму і захисного газу або флюсу, а також для ручного переміщення і маніпулювання їм в процесі зварювання.

При цьому зварник утримує власник в руці і переміщує його вздовж шва. Швидко зношуються власника (при зварюванні в захисних газах - пальниками) є токоподводящий наконечник і газове сопло, виготовлені з міді.

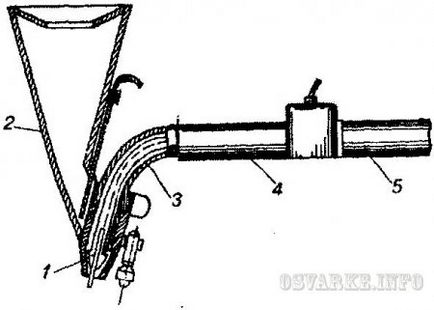

При зварюванні під флюсом на тримачі встановлюється бункер для флюсу (рис. 55).

У напівавтоматі використовуються приводи, що працюють як на змінному, так і постійному струмі.

Мал. 55. Тримач напівавтомата для зварювання під флюсом:

1 - наконечник; 2 - бункер для флюсу; 3 - зварювальний дріт; 4 - ручка; 5 - шланг

Технічне обслуговування напівавтоматів для дугового зварювання. Для забезпечення безперебійної і тривалої роботи напівавтоматів, а також для своєчасного усунення дрібних несправностей при їх експлуатації необхідно проводити профілактичні роботи.

Щодня перед початком роботи слід:

• перевірити стан наконечника мундштука і газового сопла. При забрудненні очистити від бризок і нагару, відновити надійний контакт;

• перевірити місце кріплення мундштука до шланговий кабель;

• перевірити кріплення зварювального, пальники до шланговий кабель, оглянути ізоляцію проводів;

• випробувати роботу полуавтомата пробними включеннями пусковий пробки.

Не рідше одного разу на місяць:

• перевірити стан роликів механізму, що подає;

• перевіряти рівень мастила в редукторі механізму, що подає і долити в разі потреби;

• очищати від накопичилася бруду канал, по якому подається електродний дріт.

3. Завдання. Перерахуйте зони газового полум'я. Назвіть, який зоною виробляють зварювальні роботи. Обгрунтуйте свою відповідь.

Полум'я має три яскраво помітні зони: ядро, відновна зона, факел.

Відновної зоною ведуть зварювання, тому її називають ще робочої. Це обумовлено тим, що ця зона має найбільш високу температуру (3140 ° С) в точці, віддаленій на 3-6 мм від кінця ядра.

Заробіть на своїх знаннях. Відповідайте на питання і отримуйте за це гроші!