Критерії працездатності і розрахунку деталей

Основні критерії працездатності і розрахунку деталей

Завдання розділу "Деталі машин"

Критерії працездатності: міцність, жорсткість, зносостійкість, теплостійкість, вібростійкість.

Вибір критерію для розрахунку обумовлений характером руйнування (видом відмови), типовим для тієї або іншої деталі, вироби. Так, для кріпильних гвинтів основним критерієм працездатності є міцність, для ходових гвинтів - зносостійкість, для валів - жорсткість.

Найважливішим критерієм працездатності є міцність. тобто здатність деталі чинити опір руйнуванню або виникнення неприпустимих пластичних деформацій під дією прикладених до неї навантажень. Це абсолютний критерій. Йому повинні задовольняти всі деталі.

Основи розрахунків на міцність вивчають в курсі "Опір матеріалів". В курсі "Деталі машин" загальні методи розрахунків на міцність розглядають в додатку до конкретних деталей і надають їм форму інженерних розрахунків. На практиці застосовують розрахунки на міцність по номінальній напрузі, за коефіцієнтами безпеки або за ймовірністю безвідмовної роботи.

Розрахунки по номінальній напрузі

Розрахунки по номінальній напрузі виконують в якості попередніх для вибору основних розмірів (для проектувальних розрахунків). При цьому використовують номінальні експлуатаційні (σ, τ) та допустимі ([σ], [τ]) напруги з метою виконання умов по:

- нормальними напруг: σ ≤ [σ]

- дотичних напруг: τ ≤ [τ]

Ці розрахунки найбільш прості і зручні для узагальнення досвіду конструювання шляхом накопичення даних про напруги в добре зарекомендували себе конструкціях, що працюють в близьких або подібних умовах. Найбільш корисні такі дані для машин масового випуску, досвід експлуатації яких великий.

Розрахунки за коефіцієнтами безпеки

На відміну від розрахунку по номінальній напрузі вони враховують в явній формі окремі фактори, що впливають на міцність: концентрацію напружень, відмінність у розмірах деталей і дослідних зразків, наявність зміцнень, а тому більш точні. Разом з тим, ці розрахунки зберігають умовність, так як коефіцієнт безпеки обчислюють для деяких відносних показників матеріалів і значень навантажень.

Розрахунок за ймовірністю безвідмовної роботи

У відповідальних конструкціях виконують розрахунок за ймовірністю безвідмовної роботи. Для широкого застосування цього методу потрібно накопичення достовірного статистичного матеріалу за діючими навантажень і фізико-механічними характеристиками матеріалів.

Важливим при розрахунках на міцність є точне виявлення дійсних експлуатаційних навантажень.

Навантаження, які діють на деталі і вироби

Навантаження, що визначають напружений стан деталей, можна поділити на постійні та змінні за часом. Постійні навантаження: сили тяжіння (в транспортних і підйомно-транспортних машинах). тиску рідини або газу, від початкової затягування різьбових з'єднань, сил пластичного деформування заклепок.

Основні механічні характеристики матеріалів (межа плинності σт. Тимчасовий опір σв) визначають при постійних навантаженнях.

Змінність навантаження обумовлена періодичною зміною навантажень і відповідно напруг. Тривалість одного циклу навантаження називають періодом і позначають Т. Навантаження з одним максимумом і з одним мінімумом протягом одного періоду при сталості параметрів циклу називають регулярним навантаженням.

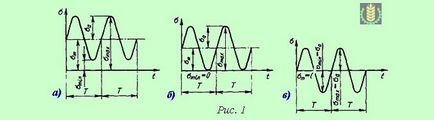

Характеристикою напруженості деталі є цикл напружень - сукупність послідовних значень напруг за один період їх зміни при регулярному навантаженні. Цикл напружень (рис. 1) характеризують максимальним σmax. мінімальним σmin і середнім σm напруженнями, амплітудою σa напруг, періодом T. коефіцієнтом асиметрії R:

Основні цикли напружень (рис. 1). а - асиметричний (кріпильні гвинти, пружини). б - отнулевом (зуби зубчастих коліс). в - симетричний (вали, що обертаються осі).

Руйнування деталей машин, тривалий час піддаються дії змінних напружень, відбувається при значно менших напругах, ніж тимчасове опір або межа плинності.

Під дією змінної напруги виникають незворотні зміни фізико-механічних властивостей матеріалу - втомні пошкодження (утворення мікротріщин, їх розвиток і руйнування матеріалу). Процес накопичення ушкоджень називають втомою.

Число циклів напружень, витриманих навантаженої деталлю до втомного руйнування, називають циклічною довговічністю. яку можна оцінити за допомогою кривих втоми.

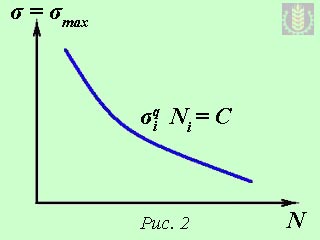

Криві втоми отримують дослідним шляхом, задаючи випробуваним зразкам різні значення напруг σ = σmax (рис. 2) і визначаючи число N циклів, при якому відбувається їх руйнування. Криві втоми описують ступеневою функцією:

де: С - постійна, параметри яких відповідають умовам проведення експерименту.

Характеристика критеріїв працездатності

Жорсткість - здатність деталі чинити опір зміні форми і розмірів під навантаженням. Роль цього критерію працездатності зростає в зв'язку з тим, що характеристики міцності матеріалів (наприклад, сталей) постійно поліпшуються, що дозволяє зменшити розміри деталей, а пружні характеристики (модуль пружності) при цьому не змінюються. Так, за останні 50 років тимчасовий опір σв легованих сталей підвищили від 500 до 1500 МПа при незмінному значенні модуля пружності Е = 2,1 × 10 5 МПа.

Практичні розрахунки на жорсткість проводять у формі обмеження пружних деформацій в межах, допустимих для конкретних умов роботи.

В уточнених розрахунках міцності та жорсткості деталей використовують різні методи вирішення завдань теорії пружності, зокрема метод скінченних елементів (МСЕ). Цей метод реалізують на ЕОМ з великою пам'яттю і високою швидкодією.

Зносостійкість - властивість матеріалу чинити опір зношування. Під зношуванням розуміють процес руйнування і відділення внаслідок тертя матеріалу з поверхні твердого тіла, що виявляється в поступовій зміні розмірів або форми.

Зносостійкість залежить від фізико-механічних властивостей матеріалу, термообробки і шорсткості поверхонь, від значень тисків або контактних напружень, швидкості ковзання, наявності мастильного матеріалу, режиму роботи і т.д.

Знос - результат зношування. Знос змінює характер сполучення, збільшує зазори в рухомих з'єднаннях, викликає шум, зменшує товщину покриття, знижує міцність деталей. Знос можна зменшити, якщо розділити труться деталі мастильним матеріалом. У підшипниках ковзання за допомогою гідродинамічних розрахунків визначають необхідну товщину масляного шару. Для порівняно повільно переміщаються деталей (направляючі верстатів, ходові гвинти) використовують гідростатичний контакт: масло в зону взаємодії подають під тиском.

Універсального і загальноприйнятого методу розрахунку на зношування немає. У більшості випадків розрахунок проводять у формі обмеження діючих тисків р в місцях контакту:

Дослідженнями контактної взаємодії твердих тіл при їх відносному зміщенні займається нова наука триботехника.

Теплостійкість - здатність конструкції працювати в межах заданих температур протягом заданого терміну служби.

Нагрівання деталей в процесі роботи машини призводить до:

- Зниженню механічних характеристик матеріалу і до появи пластичних деформацій - повзучості. Сталеві деталі, що працюють при температурах нижче 300 ° С. на повзучість не розраховують.

- Зменшенню зазорів в рухомих сполученнях деталей і, як наслідок, схоплюванню, заїдання, заклинювання.

- Зниження в'язкості масла і несучої здатності масляних плівок. З підвищенням температури в'язкість мінеральних нафтових масел знижується по кубічної параболи - дуже різко.

Для забезпечення нормального теплового режиму роботи проводять теплові розрахунки (розрахунки черв'ячних і хвильових редукторів, підшипників ковзання). При цьому складають рівняння теплового балансу (тепловиділення за одиницю часу прирівнюють тепловіддачі) і визначають середню сталу температуру при роботі машини. З метою підвищення тепловіддачі передбачають охолоджуючі ребра, примусове охолодження або збільшують розміри корпусу.

Вібростійкою - здатність конструкції працювати в діапазоні режимів, досить далеких від області резонансу.

Вібрації знижують якість роботи машин, збільшують шум, викликають додаткові напруги в деталях. Особливо небезпечні резонансні коливання.

У зв'язку з підвищенням швидкостей руху машин небезпека вібрацій зростає. Тому розрахунки на вібростійкість набувають все більшого значення.

Періодична зміна зовнішніх сил в поршневих машинах або сил від неврівноваженості обертових деталей, від погрішностей виготовлення викликає вимушені коливання. При збігу або кратності частоти вимушених коливань і частоти власних коливань спостерігають явище резонансу.

При резонансі амплітуда коливань досягає великих значень - відбувається руйнування. Працювати можна в до- або послерезонансной зонах. Перехід через резонансну зону повинен бути здійснений досить швидко.

Розрахунки на вібростійкість виконують для машини в цілому. Вони зводяться до визначення частот власних коливань механічної системи і забезпечення їх розбіжності з частотою вимушених коливань.

До пристроїв для зниження коливань відносять маховики, упругодемпфірующіе елементи і демпфери, що розсіюють енергію коливань.