Каталітичний риформінг - студопедія

Склад бензинових фракції більшості обумовлює низьке октанове число прямогонного бензину, зазвичай не перевищує 50 пунктів. Крім прямогонних бензинів як сировину каталітичного риформінгу використовують бензини вторинних процесів - коксування і термічного крекінгу після їх глибокого гідрооблагороджування, а також гідрокрекінгу. Вихід прямогонних бензинів відносно невеликий (близько 15-20% від нафти). Крім того, частина бензинів використовується і для інших цілей (сировина піролізу, виробництво водню, отримання розчинників і т.д.). Тому загальний обсяг сировини, що переробляється на установках каталітичного риформінгу, не перевищує зазвичай потенційного змісту бензинових фракцій в нафтах.

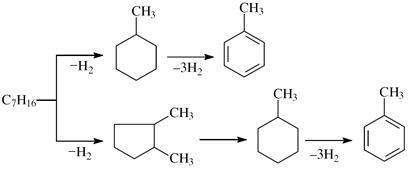

Цільовими в процесах каталітичного риформінгу є реакції утворення ароматичних вуглеводнів за рахунок:

1) дегідрування шестичленних циклоалканов

2) дегідроізомерізаціі циклопентаном

3) дегидроциклизации (С5 або С6-дегидроциклизации) парафінових вуглеводнів

В процесі паралельно протікають і небажані реакції гідрокрекінгу з утворенням як низько-, так і високомолекулярних вуглеводнів, а також продуктів ущільнення - коксу, що відкладається на поверхні каталізаторів.

Найбільш важливі реакції риформінгу, що ведуть до утворення ароматичних вуглеводнів з нафтенов і парафінів, йдуть з поглинанням тепла, реакції ізомеризації нафтенов і парафінів мають парниковий ефект, близький до нуля, а реакції гідрокрекінгу екзотермічни.

Перетворення нафтенових і парафінових вуглеводнів в ароматичні - оборотні реакції, що протікають зі збільшенням обсягу і поглинанням тепла. Отже, за правилом Ле-Шательє, рівноважна глибина ароматизації збільшується зі зростанням температури і пониженням парціального тиску водню. Однак промислові процеси риформінгу вимушено здійснюють або при підвищеному тиску з метою придушення реакцій коксоутворення (при цьому зниження рівноважної глибини ароматизації компенсують підвищенням температури), або з безперервною регенерацією каталізатора при зниженому тиску.

Процес каталітичного риформінгу здійснюють на біфункціональних каталізаторах, що поєднують кислотну і гидрируются-дегидрирующей функції. Реакції гідрування і дегідрування протікають на платині або платині, промотувати добавками ренію, іридію, олова, галію, германію та ін. Тонко диспергованих на носії. Кислотну функцію в промислових каталізаторах риформінгу виконує носій, в якості якого використовують оксид алюмінію. Для посилення і регулювання кислотної функції носія до складу каталізатора вводять галоген: фтор або хлор.

Якість сировини риформінгу визначається фракційним і хімічним складом бензину. Фракційний склад сировини вибирають в залежності від цільового призначення процесу. Якщо процес проводять з метою отримання індивідуальних ароматичних вуглеводнів, то для отримання бензолу, толуолу і ксилолов використовують відповідно фракції, що містять вуглеводні С6 (62-85 ° С), С7 (85-105 ° С) і С8 (105-140 ° С) . Якщо риформинг проводиться з метою отримання високооктанового бензину, то сировиною зазвичай служить фракція 85-180 ° С, відповідна вуглеводнів C7-C10.

Оскільки процес ріформірованія сильно ендотермічен, його здійснюють в каскаді з трьох-чотирьох реакторів з проміжним підігрівом сировини. У першому по ходу сировини реакторі проходить в основному протікає з найбільшою швидкістю сильно ендотермічна реакція дегідрування нафтенов. В останньому реакторі протікають переважно ендотермічні реакції дегидроциклизации і досить інтенсивно екзотермічні реакції гідрокрекінгу парафінів. Тому в першому реакторі має місце найбільший (30-50 ° С), а в останньому найменший перепад (градієнт) температур між входом в реактор і виходом з нього. Високий температурний градієнт в головних реакторах риформінгу можна знизити, якщо обмежити глибину протікають в них реакцій ароматизації. Це може бути досягнуто при заданому температурному режимі тільки зменшенням часу контакту сировини з каталізатором, тобто обсягу каталізатора в них. У зв'язку з цим на промислових установках риформінгу головний реактор має найменший обсяг каталізатора, а хвостовий - найбільший. Для трехреакторного блоку розподіл обсягу каталізатора сходами становить від 1: 2: 4 до 1: 3: 7 (в залежності від хімічного складу сировини і цільового призначення процесу), а для четирехреакторного воно може бути, наприклад, 1: 1,5: 2 , 5: 5.

Оскільки складові сумарний процес реакції риформінгу мають неоднакові значення енергії активації - найбільше для реакцій гідрокрекінгу (117-220 кДж / моль) і менше для реакцій ароматизації (92-158 кДж / моль), то при підвищенні температури в більшій мірі прискорюються реакції гідрокрекінгу, ніж реакції ароматизації. Тому зазвичай підтримують зростаючий температурний режим в каскаді реакторів, що дозволяє зменшити роль реакцій гідрокрекінгу в головних реакторах, тим самим підвищити селективність процесу і збільшити вихід риформата. Температуру на вході в реактори риформінгу встановлюють на початку реакційного циклу на рівні, що забезпечує задану якість риформата - октанове число або концентрацію ароматичних вуглеводнів. Зазвичай початкова температура лежить в межах 480-500 ° С і лише при роботі в жорстких умовах становить 510 ° С. У міру закоксовиванія і втрати активності каталізатора температуру на вході в реактори поступово підвищують, підтримуючи стабільну якість каталізата, причому середнє значення швидкості підйому температури за межрегенерационного цикл становить 0,5-2,0 ° С на місяць. Максимальна температура нагріву сировини на вході в останній реактор зі стаціонарним шаром каталізатора досягає 535 ° С, а в реактори установок з безперервною регенерацією - 543 ° С.

Тиск - основний, поряд з температурою, регульований параметр, що робить істотний вплив на вихід і якість продуктів риформінгу. За інших ідентичних параметрах зі зниженням парціального тиску водню зростає як термодинамічно, так і кінетичні можлива глибина ароматизації сировини і, що особливо важливо, підвищується селективність перетворень парафінових вуглеводнів, оскільки зниження тиску сприяє протіканню реакцій ароматизації і гальмує реакції гідрокрекінгу. Однак при зниженні тиску процесу збільшується швидкість дезактивації каталізатора за рахунок його закоксовиванія. При тисках 3-4 МПа коксоутворення пригнічується в такій мірі, що установки риформінгу зі стаціонарним шаром каталізатора можуть працювати без його регенерації практично більше 1 року. Застосування бі- і поліметалічних каталізаторів дозволяє проведення процесу при 1,5-2,0 МПа без регенерації каталізатора протягом 1 року.

Кратність циркуляції водородсодержащего газу. Цей параметр визначається як відношення обсягу циркулюючого водородсодержащего газу (ВСГ), приведеного до нормальних умов, до обсягу сировини, що проходить через реактори в одиницю часу. З огляду на, що в циркулюючому ВСГ концентрація водню змінюється в широких межах - від 65 до 90% об. а молекулярна маса сировини залежить від фракційного і хімічного складів, краще користуватися Мольн ставленням водень. сировину (іноді моль водню на моль вуглецю сировини). Зі збільшенням мольної відносини водень. сировину знижується швидкість дезактивації каталізаторів риформінгу і, отже, подовжується межрегенерационного цикл. Вибір цього параметра виробляють з урахуванням стабільності каталізатора, якості сировини і продуктів, жорсткості процесу і заданої тривалості межрегенерационного циклу. При використанні на установках зі стаціонарним каталізатором поліметалічних каталізаторів мольное відношення водень. сировину, рівне 5. 6, забезпечує тривалість межрегенерационного циклу до 12 місяців. З найбільшою швидкістю дезактивація каталізатора відбувається зазвичай в останньому реакторі внаслідок високого вмісту в реакційній середовищі ароматичних вуглеводнів і більш жорсткого режиму риформінгу. Щоб вирівняти закоксовиваніє каталізатора щодо реакторів, на деяких моделях установок риформінгу в останній реактор подають додатково частину ВСГ.

Об'ємна швидкість подачі сировини впливає на процес риформінгу як параметр, зворотний часу контакту сировини з каталізатором. У відповідності з закономірностями хімічної кінетики зі збільшенням об'ємної швидкості (тобто зменшенням часу контакту) сировини знижується глибина реакцій ароматизації і більш значно реакцій гідрокрекінгу парафінів. При цьому знизиться вихід продуктів гідрокрекінгу - легких вуглеводневих газів і коксу на каталізаторі. Ароматичні вуглеводні будуть утворюватися переважно за рахунок реакцій дегідрування нафтенов, що протікають значно швидше інших. В результаті підвищення об'ємної швидкості подачі сировини призводить:

- зниження виходу ВСГ з більш високою концентрацією водню;

- підвищення селективності процесу і подовженню тривалості межрегенерационного циклу.

З іншого боку, при зниженні об'ємної швидкості сировини знижується продуктивність установок риформінгу по сировині. Оптимальне значення об'ємної швидкості встановлюють з урахуванням якості сировини риформінгу, жорсткості процесу і стабільності каталізатора.

Установки каталітичного риформінгу зі стаціонарним шаром каталізатора

Установки цього типу в даний час набули найбільшого поширення серед процесів каталітичного риформінгу бензинів. Вони розраховані на безперервну роботу без регенерації протягом 1 року і більше. Окислювальна регенерація каталізатора проводиться одночасно у всіх реакторах. Загальна тривалість простоїв установок зі стаціонарним шаром каталізатора становить 20-40 діб на рік, включаючи цикл регенерації і ремонт обладнання. Сировина установок піддається попередній глибокої гідроочистки від сірчистих, азотистих і інших з'єднань, а в разі переробки бензинів вторинних процесів - гидрированию ненасичених вуглеводнів.

Установки каталітичного риформінгу всіх типів включають такі блоки: гідроочищення сировини, очищення водородсодержащего газу, реакторний, сепарації газу і стабілізації каталізата.

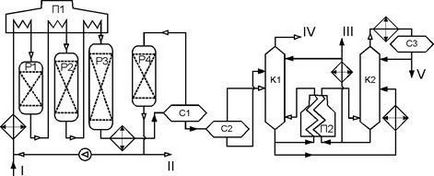

Принципова технологічна схема установки платформинга (без блоку гідроочищення сировини) зі стаціонарним шаром каталізатора приведена на рис.

Принципова технологічна схема установки

каталітичного риформінгу зі стаціонарним шаром каталізатора

I - гидроочищенних сировину; II - ВСГ; III - стабільний каталізата;

IV - сухий газ; V - головна фракція

Гидроочищенних і осушене сировину змішують з циркулюючим ВСГ, підігрівають в теплообміннику, потім в секції печі П-1 і подають в реактор Р-1. На установці є три-чотири адиабатических реактора і відповідне число секцій багатокамерною печі П-1 для межступенчатом підігріву реакційної суміші. На виході з останнього реактора суміш охолоджують в теплообміннику і холодильнику до 20-40 ° С і направляють в сепаратор високого тиску С-1 для відділення циркулюючого ВСГ від каталізата. Частина ВСГ після осушення цеолітами в адсорбере Р-4 подають на прийом циркуляційного компресора, а надлишок виводять на блок попередньої гідроочищення бензину і передають іншим споживачам водню. Нестабільний каталізата з С-1 подають в сепаратор низького тиску С-2. де від нього відокремлюють легкі вуглеводні. Виділилися в сепараторі С-2 газову і рідку фази направляють у фракционируют абсорбер К-1. Абсорбентом служить стабільний каталізата (бензин). Низ абсорбера підігрівають гарячим потоком через піч П-2. У абсорбере при тиску 1,4 МПа і температурі внизу 165 і вгорі 40 ° С відокремлюють сухий газ. Нестабільний каталізата, виведений з низу К-1. після підігріву в теплообміннику подають в колону стабілізації К-2. Тепло в низ К-2 підводять циркуляцією і підігрівом в печі П-1 частини стабільного конденсату. Головну фракцію стабілізації після конденсації і охолодження направляють в приймач С-3. звідки частково повертають в К-2 на зрошення, а надлишок виводять з установки. Частина стабільного каталізата після охолодження в теплообміннику подають у фракционируют абсорбер К-1. а балансовий його надлишок виводять з установки.