Ефективність застосування Метилдіетаноламін в процесі амінової очищення газів, опублікувати статтю

Скопіюйте отформатированную бібліографічне посилання через буфер обміну або перейдіть по одній з посилань для імпорту в Менеджер бібліографій.

імпортувати

1 Студент, екологічний факультет, український університет дружби народів

2 Доцент, кандидат хімічних наук, зав. кафедрою екологічного моніторингу та прогнозування, екологічний факультет, український університет дружби народів

ЕФЕКТИВНІСТЬ ВИКОРИСТАННЯ Метилдіетаноламін В ПРОЦЕСІ Аміновен ОЧИСТКИ ГАЗІВ

Аміновен очищення газів знайшла широке застосування в нафтогазовій галузі промисловості. Традиційно для очищення дизельного палива від сірководню, вуглекислого газу і меркаптанів застосовують водні розчини моноетаноламіна. В основі процесу лежить хемосорбция водним розчином аміну кислих компонентів газу і подальша регенерація розчину. Оптимізація процесу можлива за рахунок використання Метилдіетаноламін і залежить від конкретної технологічної задачі.

У даній роботі досліджені технологічні особливості та переваги застосування Метилдіетаноламін (МДЕА) в процесі гідроочищення дизельного палива. Дослідження проводилися на підприємстві ТОВ «ЛУКОЙЛ -Волгограднефтепереработка».

Ключові слова: дизельне паливо, абсорбент, очищення газу, моноетаноламін, Метилдіетаноламін.

1 Student, Ecological faculty, Peoples 'Friendship University of Russia (RUDN University)

2 Associated professor, PhD in Chemistry, Head of Department of Environmental Monitoring and Forecasting, Peoples 'Friendship University of Russia (RUDN University)

EFFECTIVENESS OF METHYLDIETHANOLAMINE THROUGH AMINE GAS PURFICATION

Amine gas cleaning has been widely used in the oil and gas industry. Traditionally, aqueous solutions of monoethanolamine are used for the treatment of diesel fuel from the hydrogen sulfide, carbon dioxide and mercaptans. The process is based on the chemisorption of acid gas components by aqueous amine solution and on its further regeneration. Process optimization is possible through the use of methyldiethanolamine and depends on the real technological problem.

In this paper the technological features and benefits of methyldiethanolamine (MDEA) in the diesel fuel hydro treatment are studied. The studies were hold at the company "LUKOIL -Volgogradneftepererabotka"

Keywords: diesel, absorbent, gas sweetening, monoethanolamine, methyldiethanolamine.

У розвитку світового енергетичного ринку нафтогазовий комплекс Укаїни грає важливу роль. В системі світових економічних зв'язків наша країна найбільш конкурентоспроможна в області видобутку і переробки таких ресурсів, як нафта і газ. Обсяги видобутку і експорту нафти стрімко ростуть і забезпечують функціонування інших секторів української економіки, які є менш прибутковими.

В даний час технології цивілізації активно розвиваються і можуть привести до екологічної кризи. Відходи підприємств паливно-енергетичного комплексу та нафтопереробних заводів, а також продукти спалювання палива автотранспортом чинять негативний вплив на навколишнє середовище.

У мегаполісах автотранспорт вносить найбільший внесок у забруднення атмосфери [3, С. 149]. Забруднювачами повітря є такі речовини, як оксиди вуглецю, сірки, азоту, озон, свинець та інші важкі метали, які здатні істотно впливати на здоров'я населення і навколишнє середовище [5, С. 42]. (Табл. 1).

Не останню роль в поліпшенні екологічної обстановки в містах грає поліпшення якості дизельного палива, використовуваного як вантажним, так і легковим транспортом [2].

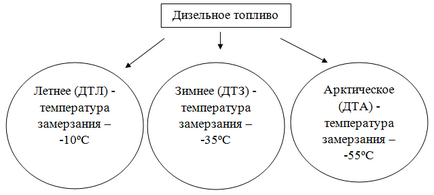

Під дизельним паливом розуміється рідкий паливний продукт, який використовується в дизельних двигунах внутрішнього згоряння.

Найчастіше під, цим терміном розуміють паливо, яке виходить при прямій перегонці керосино-газойльових фракцій нафти [6, С. 214]. Підвищення якості дизельного палива можна досягти за допомогою зниження вмісту азотних, сірчистих сполук і поліциклічних ароматичних вуглеводнів, внаслідок використання гідрогенізаційних процесів [4, С. 47].

Крім прямої перегонки, відомо ще кілька промислових способів отримання дизельних палив. Велика частина заснована на розщепленні (крекінгу) важких фракцій нафти, але новітні технології забезпечують синтез палива з природного і попутного газу.

При переробці рослинної сировини також отримують біодизельне паливо з поліпшеними екологічними характеристиками. Так, на основі синтез-газу або при етерифікації тригліцеридів отримують синтетичне дизельне паливо у вигляді диметилового ефіру.

Процес отримання синтетичного дизельного палива можна умовно розділити на три етапи: отримання синтез-газу, синтез газо-рідинної суміші вуглеводнів (синтез Фішера-Тропша), облагороджування продукту. Виробництво синтез-газу схоже з отриманням метанолу, але відрізняється тим, що крізь шар каталізатора пропускають суміш попутного газу, водяної пари і вуглекислого газу, а потім синтез-газ очищають від двоокису вуглецю.

Синтез Фішера-Тропша проводять в реакторі з каталізатором. В результаті отримують рідку багатокомпонентну суміш вуглеводнів, в більшості - парафінових. Потім за допомогою установки гідрокрекінгу і ректифікаційної колони продукт покращують, розщеплюючи довгі молекули і виділяючи потрібні фракції.

Найбільшим виробником нафтопродуктів вУкаіни є компанія ЛУКОЙЛ, а її регіональним представником в Південному федеральному окрузі - завод ТОВ «ЛУКОЙЛ -Волгограднефтепереработка», потужність якого становить 12 млн. Тонн.

На заводі випускається близько 70 різноманітних найменувань нафтопродуктів, що володіють високою якістю, сюди входять: бітуми, зріджені гази, високооктанові автомобільні бензини і дизельне паливо, що відповідають стандарту ЄВРО-5, нафтового коксу, газойль і масла.

Однією з головних завдань підприємства є зниження негативного впливу на навколишнє середовище (впровадження системи екологічного менеджменту) і постійне підвищення якості продукції, що випускається.

Безліч товарних дизельних палив, які виробляються на вітчизняних нафтопереробних заводах не підлягають відповідності вимогам європейських стандартів щодо вмісту сірки. Це може бути наслідком того, що процеси знесірчення досить дорогі і енергоємні. Вирішення цієї проблеми криється в застосуванні технології, пов'язаної з контактної очищенням поглиначами сірки.

В якості абсорбенту застосовуються водні розчини амінів (такі як діетаноламін, моноетаноламін, діглікольамін, Метилдіетаноламін, діізопропаноламін і т.д.).

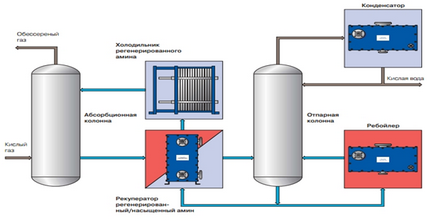

ВУкаіни провідне місце займає процес моноетаноламінового (МЕА) знесірчення, який відрізняється високою поглинальною здатністю і можливістю проведення глибокого очищення при порівняно невисоких витратах реагенту (рис. 1).

Риc. 1 - Традиційний процес очищення газу з регенерацією аміну [9]

Колона регенерації (десорбер) призначена для відпарки сірководню з насиченого розчину аміну. Процес десорбції протікає в умовах зниженого тиску (0,78 ... 1,1 кг / хат.) І підвищеній температурі (118 ... 124 0 С). Тобто, умови зворотні процесу абсорбції сірководню (точніше хемосорбції), який протікає в умовах підвищеного тиску 35 ... 75 кг / хат. і температурі 40 ... 60 0 С. Гріється куб десорбера до 118 ... 124 0 С за допомогою ребойлера (теплообмінник, що знаходиться поруч з днищем колони регенерації). Теплоносієм є пара. Його витрата складає 4 ... 4,5 т / год і залежить від типу аміну і витрати насиченого розчину в десорбер.

При цьому моноетаноламін є найменш дефіцитним і найбільш дешевим в порівнянні з іншими амінами (табл. 2).

Таблиця 2 - Порівняння закупівельних цін абсорбентів [9]

МЕА добре забезпечує необхідну якість очищення і прийнятну питому продуктивність установки. Однак даний абсорбент має ряд істотних недоліків, а саме:

- висока корозійна активність;

- недостатня термічна стабільність;

- смолоутворення;

- наявність інтенсивного виносу абсорбенту.

При врахуванні того, що розчин МЕА має високу корозійну активність і схильністю до побічних реакцій з сірководнем, вуглекислотою, киснем повітря, які можуть статися в вузлах зберігання розчину аміну, можна зробити висновок, що одним з основних завдань є зменшення корозійної активності поглинача. Поруч досліджень було показано, що розчини етаноламінів в "чистому" стані, тобто не містять в своєму складі розчинених кислих газів (таких як Н2 S і СО2,) не є корозійно-агресивними [11].

Крім того, для зниження швидкостей побічних реакцій можна зменшувати температуру теплоносія в вузлі регенерації розчину аміну.

У 90-ті роки за кордоном намітилася тенденція переказу установок амінової очищення на менш корозійно активний Метилдіетаноламін (МДЕА).

Технологічними перевагами МДЕА є:

- робоча концентрація в розчині до 50 мас.%;

- ступінь насичення - до 0,9 моль / моль для обладнання з вуглецевої сталі;

- менший тиск парів в порівнянні з МЕА;

- реакція МДЕА з кислими компонентами менш екзотермічну в порівнянні з іншими амінами;

- селективність по відношенню до сірководню, що дозволяє глибоко очистити вихідний потік від H2 S в присутності значної кількості CO2 з малими капітальними і експлуатаційними витратами.

Таким чином, заміна МЕА на МДЕА може забезпечити значну економію матеріальних ресурсів на очистку газу. В ході проведених досліджень було встановлено, що зниження енергетичних витрат до 30% може бути забезпечено за рахунок:

- зменшення циркуляційного витрати робочого розчину;

- збільшення ступеня насичення робочого розчину

- зниження теплоти десорбції МДЕА.

Зниження корозійної активності МДЕА в порівнянні з МЕА дозволяє використовувати вторинні і третинні аміни в більш концентрованому вигляді - до 50% МДЕА. В ході досліджень було показано, що при цьому відбувається:

- зниження циркуляції розчину, що веде до зменшення використання електроенергії на його перекачування;

- зменшення споживання тепла, що призведе до економії витрат енергоресурсів;

- зниження корозії устаткування і трубопроводовуменьшіт витрати на поточний ремонт;

- стабільна робота установки в період встановленого міжремонтного пробігу призведе до поліпшення умов праці обслуговуючого персоналу.

В ході досліджень була проведена оптимізація витрат розчину аміну в абсорбера системи амінової очищення газів, і було доведено достовірне зменшення обсягу циркулюючої розчину.

Для оцінки енергоефективності процесу при переході на новий абсорбент МДЕА були проведені заміри енергетичних параметрів установки, а саме витрати пари та електроенергії (виміри проводилися на установках, які входять до складу схеми амінової очищення газів). В результаті цього було виявлено зниження споживання електроенергії установками в середньому на

3300 кВт / сут. В ході експериментів було встановлено, що при переході на абсорбент на основі МДЕА знизилося також споживання пара на регенерацію НР аміну.

Дослідним шляхом доведено, що при заміні абсорбенту на основі МЕА на абсорбент на основі МДЕА якість амінової очищення газів і регенерації абсорбенту відповідає встановленим нормам технологічних регламентів.

Енергоефективність процесу очищення при заміні абсорбенту на забезпечується за рахунок:

- зниження кількості циркулюючого абсорбенту;

- зниження енергетичних витрат від роботи установок;

- зменшення втрат аміну з винесенням рідкої фази в системі амінової очищення газів і, відповідно акумуляції витрат на закупівлю реагенту

- зниження витрати пари на регенерацію абсорбенту за рахунок зниження його загального обсягу.

Список літератури / References

Список літератури англійською мовою / References in English