Довідкові дані по деталях машин

Рекомендації по монтажу підшипників кочення

Зберігати розконсервувати підшипники більше двох годин без захисту від корозії не допускається.

Сполучаються з підшипником поверхні валів і корпусів перед монтажем підшипників повинні бути ретельно промиті, протерті, просушені і змащені тонким шаром мастильного матеріалу, канавки для підведення мастильного матеріалу повинні бути продуті і очищені.

Щоб уникнути защемлення підшипників при монтажі в роз'ємних корпусах допускається мати фаски в місцях стику посадочних поверхонь.

При монтажі підшипника силу запрессовки слід прикладати безпосередньо до запресовуються кільцю - внутрішньому при монтажі на вал і зовнішньому при монтажі в корпус. Забороняється проводити монтаж таким чином, щоб сила передавалася з одного кільця через тіла кочення на інше. Не допускається додаток монтажних сил до сепаратора.

При монтажі підшипників відкритого типу з циліндричним отвором на вал з натягом підшипник доцільно попередньо нагріти в масляній ванні. Для цього підшипник занурюють у ванну з чистим мінеральним маслом, що володіє високою температурою спалаху, нагрітим до 80-90 ºС. і витримують протягом 10-15хв.

При монтажі підшипників з захисними шайбами і постійно закладеним смазоч-ним матеріалом їх нагрівання до тієї ж тим-ператури проводять в термостаті.

Для монтажу великогабаритних подшип-ників (з отвором діаметром понад 300 мм) доцільно застосування гидравли-чеського распора, що забезпечує наибо-леї якісну установку підшипника: відсутність будь-яких ушкоджень мон-тажних поверхонь і високу вироб-дітельность. Цей спосіб доцільний також для монтажу підшипників з внут-ренним конічним отвором діаметром більше 120мм.

При установці підшипника в корпус з натягом рекомендують попередньо охла-дить підшипник (рідким азотом або су-хім льодом) або нагріти корпус.

Найбільш доцільні способи мон-тажа, при яких реалізують одновремен-ве і рівномірний тиск по всій окруж-ності монтируемого кільця. При таких способах не виникає перекіс монтуємо-мого кільця.

Для здійснення подібних способів застосовують монтажні склянки: труби з м'якого металу, внутрішній діаметр ко-торих трохи більше діаметра отвер-сті кільця, а зовнішній - трохи менше зовнішнього діаметра кільця. На вільному кінці труби встановлюють заглушку зі сферичною зовнішньою поверхнею, до якої і прикладають силу при монта-же. У монтажних склянках передбачають отвір для вільного виходу повітря з внутрішньої порожнини склянки при запресовуванні підшипника на вал.

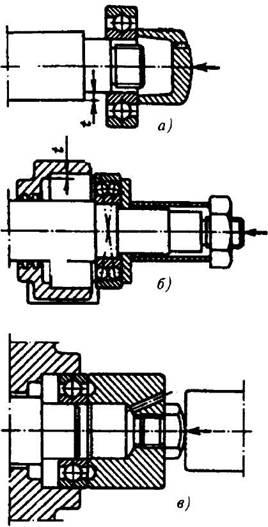

На рис. 39 показані можливі способи установки підшипників.

Осьову силу при монтажі створюють за допомогою механічних або гідравлічних пресів. Якщо вал, на якому монтують підшипник, має різьбовий кінець, то підшипник можна монтувати за допомогою труби, подібної описаної вище (але без заглушки), до якої прикладають осьову силу шляхом обертання спеціальної гайки з великої різьбленням щодо проміжної втулки, навінченной на різьбовий кінець валу (рис. 39, б). При від-присутність гідравлічних і механічних пристроїв при одиничному виробниц-стве і монтажі з невеликими натягами підшипників малих розмірів може бути допущено нанесення несильних ударів молотком через монтажний стакан з за-Глушко. Не можна наносити удари безпосереднім-ного по кільцю.

Мал. 39. Установка підшипників на вал (а), в корпус (б), одночасно на вал і в корпус (в)

При будь-яких способах монтажу, особливо при монтажі за допомогою молотка, необ-обхідно ретельно стежити за забезпеченням рівномірного, без перекосу, осьового пере-ня кільця. Наявність перекосу при монтажі призводить до утворення задирів на посадочної поверхні, неправильного встановлення підшипника, що скорочує його ресурс, а в окремих випадках - до розриву монтируемого кільця.

Дворядні сферичні кулькові і роликові підшипники з конічним отвором встановлюють на циліндричній валу за допомогою закріпних і стяжних втулок, а на валах з конічною шийкою -н епосредственно. Монтаж підшипників з отвором до 70мм і нормальними натя-гами виконують за допомогою монтажної втулки, навертаються на різьбовий кінець валу. Натискна частина впливає на торець закріпній втулки або безпосереднім-ного на торець внутрішнього кільця (при монтажі без закріпних і стяжних втулок).

Підшипники діаметром понад 70 мм слід монтувати гідравлічними ме-методами. Так як у міру осьового продвиж-ня закріпній втулки внутрішнє кільце деформується (розширюється), радіальний зазор в підшипнику зменшує-ся. Радіальний зазор необхідно контро-лювати за допомогою щупа. Допустиме мінімальне значення # 916; minсб радіального зазору, мм, після складання вузла для подшип-ників, виготовлених з зазорами нормаль-ної групи по ГОСТ 24810-81, орієнтир-вочной може бути визначено за формулою:

де d - номінальний діаметр отвору підшипника, мм.

При монтажі дворядних сферичних підшипників з конічним отвором кільця можуть деформуватися та змінювати форму поверхонь кочення. У цих випад-ях, особливо при d> 100 мм, слід изме-рять при монтажі (і після монтажу) заради-ний зазор щупом не тільки в верти-кальной площині, але також в горизон-тальної осьовій площині підшипника. Зазор визначають як середнє арифметич-ське трьох вимірів в кожній з плоско-стей (з поворотом послідовно на 120 °).

Великогабаритні (d> 300 мм) Сфера-етичні роликові підшипники доцільність-різному перед монтажем розігріти до 60-70 ° С.

В процесі установки підшипників (особливо сприймають осьові сили), там де це можливо, за допомогою щупа або по світлової щілини слід переконатися в щільному і правильному (без перекосів) приляганні торців кілець підшипника до торців заплічок. Такий же перевірці повинні бути піддані протилежний-ні торці підшипників і торці прижився-мающих їх в осьовому напрямку деталей.

Необхідний осьової зазор радіально-наполегливих і наполегливих підшипників встановлюють осьовим зміщенням зовнішнього або внутрішнього кілець за допомогою прокладок гайок, розпірних втулок. Для перевірки осьового зазору в зібраному вузлі до торця вихідного кінця вала підводять вимірювальний наконечник індикатора, укріплений на жорсткій стійці. Осьової зазор визначають за різницею показань індикатора при крайніх осьових положеннях вала. Зміщують в осьовому напрямку до щільного контакту тіл кочення з поверхнею кочення відповідного зовнішнього кільця.

Для підвищення точності обертання особливо в швидкохідних вузлах, наприклад в Електрошпинделі для шліфування, зазор в радіально-наполегливих підшипниках вибирають, створюючи стабільний натяг, що забезпечує точне фіксування тіл кочення на доріжках кочення. Цього досягають додатком до не обертається кільцю підшипника осьової сили за допомогою однієї або декількох тарованих пружин.

Необхідно перевірити правильність взаємного розташування підшипників в опорах одного вала.

Вал після монтажу повинен обертатися від руки легко, вільно і рівномірно.

Після завершення складальних операцій і введення в підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, слід перевірити якість монтажу підшипників пуском складальної одиниці на низьких оборотах без навантаження. При цьому прослуховують шум обертових підшипників за допомогою стетоскопа або труби. Правильно змонтовані і добре змащені підшипники при роботі створюють ясний, безперервний і рівномірний шум.

Поява різкого шуму може свідчити про неправильному монтажі, перекоси, пошкодженнях від застосування ударного інструменту, нерівномірний шум - про попадання сторонніх часток в підшипник, шум металевого тону - про достатню зазорі в підшипнику.

Комплексним показником якості та стабільності роботи підшипникового вузла є його температура. Причиною пови-шенной температури може бути малий зазор (або надмірно великий натяг) в підшипнику, недолік мастильного матеріалу, збільшений момент тертя внаслідок підвищеного взаємного перекосу кілець.

Для оцінки поточного стану працюючих підшипникових вузлів без зупинки і розбирання вироби і для своєчасного виявлення перших ознак початку руйнування (викришування на робочих по-верхностях кілець і тіл кочення) найбільш доцільне застосування методів і приладів виброакустической діагностики і особливо приладів для оцінки ударної вібрації. Методика діагностики приведе-на в ГОСТ Р 50891-96 (додаток В).