Акустична система зі зворотним рупором і підвищеної віддачею на нч своїми руками

АКТИВНА АКУСТИЧНА СИСТЕМА

З ПІДВИЩЕНОЇ ВІДДАЧЕЮ на низьких частотах

Народженню цього опису предшетсвовал цілий ряд розрахунків, виготовлення дослідних зразків, вдалих і не дуже. Зрештою народилися саме ці розміри універсального корпусу активної акустичної системи економ класу, причому підходить під БІЛЬШІСТЬ акустичних головок. При виготовленні цієї акустичної системи не ставилося завдання досягти НАЙ-ЕНД класу, це повинна бути акустична система конкурентна зі середньої цінової катигории естрадного обладнання, надійна і ремонтнопригодні навіть в "польових" умовах.

При створенні цієї акустичної системи ставилося чотири завдання:

Не сильно пожертвувати якістю звуку

Не витрачати багато грошей на будівництво

Отримати підвищену віддачу на низьких частотах, оскільки акустична система призначалася для великих приміщень і відкритих просторів

Чи не "заточувати" корпус під певний комплект динамічних головок

Завдання ці були вирішені і перед Вами опис як самостійно виготовити акустичну систему, без використання будь-яких дефіцитних і дорогих компонентів.

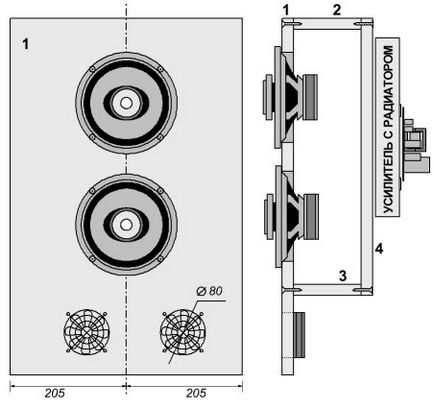

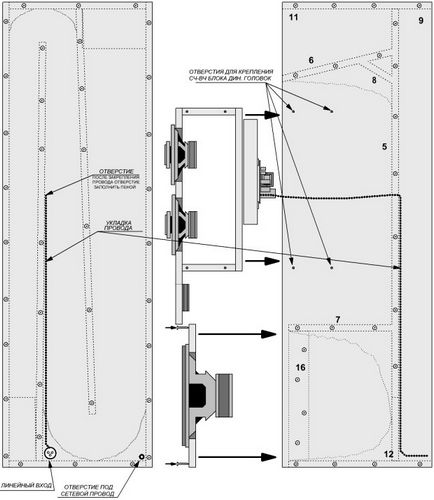

Зовнішній вигляд акустичної системи з підвищеним ККД на низькій частоті. Справа без зачеплю стінки

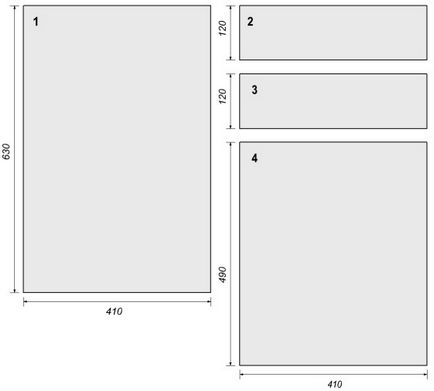

Починати слід з виготовлення блоку головок СЧ-ВЧ діапазону. Для це потрібно вирізати 4 деталі, розміри яких наведені на малюнку 1. Після цього з деталей 2-4 збирається П-подібна конструкція за допомогою саморезов3,5х45. Перед вкручування під кожен саморіз необхідно просвердлити отвір свердлом діаметром 3 мм. Свердло необхідно подовжене, тобто Щоб отримати отвір було довше самореза. Попереднє свердління отворів під саморізи повністю виключає розшарування матеріалу під час вкручування саморезов, а дещо менший діаметр отворів жодним чином не знижує механічну міцність з'єднання. Перед тим як вкручувати саморізи місця контактів ДСП між собою необхідно промазати монтажною піною.

Мабуть про пеню варто сказати кілька слів окремо. Монтажна піна насамперед хороша тим, що має дуже хоршоіе клеять. Крім цього розширюючись у всіх напрямках вона повністю заповнює всі наявні порожнечі і щілини. Отримати разлічнуюю щільність піни в застиглому стані теж досить просто - чим повільніше вона буде виходити з балона тим менше вона збільшитися в розмірі і буде мати набагато більшу щільність. І зворотний ефект - чим сильніше натискати на випускний клапан тим швидше вона буде виходити з балона, соответсвенно сильніше буде спучуватися і збільшуватися в розмірах. В добавок застигла піна має непогані механічні покахателі і є не поганим звукопоглащающіе матеріалом. Для большеей ясності введемо три поняття про щільність - щільно. коли піна випускається з балона з мінімально можливою швидкістю і більше нагадує сметану або крем для торта і збільшується в розмірі ледь помітно, СЕРЕДНЯ - коли піна випускається з балона із середньою швидкістю, відразу починає збільшуватися, пухкі - коли піна з балона випускається з маскімально швидкістю, її відразу ставати багато і вона тугіше починає збільшуватися в розмірах.

Але повернемося до збірки СЧ-ВЧ боксу. Деталі 2 і 3 крепяться торцями до деталі 4 чотирма саморізами 3,5х45, місця контакту деталей промазиваются монтажною піною щільного складу, потім до отриманої конструкції кріпитися деталь 1 таким чином, що верхня частина деталі 1 збігається по висоті з верхньою частиною деталі 2. Місця контактів так само промазиваются монтажною піною щільного складу.

Малюнок 1 Викрійки для виготовлення СЧ-ВЧ боска активної акустичної системи.

Після цього, давши піні застигнути і зрізавши виступила піну з наружних швів, вирізаються отвори в деталі 1 під динамічні головки і вентилятори примусового охолодження. Система примусового охолодження обрана виходячи з економічних сображеній - навіть пара вентілятров виходять значно дешевше, ніж збільшення площі тепловідведення до необхідних розмірів, тим більше вихідні потужності підсилювача перевищують 100 Вт. Для наочності скажімо, що одного радіатора від старого підсилювача потужністю 50 Вт (Лорта), встановленого на лист алюмінію товщиною 5 мм і розміром 300х150 мм цілком достатньо для підсилювача SOUND BARREL 150 при наявності двох комп'ютерних вентиляторів діаметром 80 мм і потребеленія 0,12 А ( ток вказується на вентиляторі і визначає продуктивність вентилятора).

Діаметри отворів під вентилятори 80 мм, до речі сказати, іноді трапляються в продажу вентилятори діаметром 90 мм і потребеленія 0,24 А, ось ці ідеально підійдуть для підсилювача SOUND BARREL 550. Так само бувають вентилятори діаметром 80 мм з струмом споживання більше 0,12 А . Ці вентилятори краще використовувати для підсилювачів SOUND BARREL 300, SOUND BARREL 300М і SOUND BARREL 2х150. Отвори під динамічні головки краще вирізати за наявними шаблонами, які ЗАВЖДИ намальовані на пакувальних коробках автомобільних акустичних систем.

В результаті виходить конструкція наведена на малюнку 2.

Малюнок 2 Зовнішній вигляд СЧ-ВЧ боксу для активної акустичної системи.

Кілька слів про виготовлення круглих отворів. Способів досить багато, однак найбільш предпочительнее є все ж електролобзик. Відступивши від краю внуть розмічального кола приблизно 10 мм набриднений отвір діаметром під пилку лобзика і починаючи пропілісать по спіралі пилка виводитися на розмітку. Слід зазначити, що для вирізання круглих отворів є спеціальні пилки для електролобзиків. Відрізнити їх можна навіть за зовнішнім виглядом - у пилок для різання круглих заготовок з тильного боку є додаткові дрібні зубці. які підрізаючи метеріал не дозволяють сопілці йти на злам. Випилюючи ж круглу деталь звичайної пилкою форма отриманого отвору має консусообразную форму, оскільки пилку при повороті вигинає.

Після вирізання отворів бокс необхідно протерти вологою ганчіркою і ретельно видалити всі тирсу, оскільки при разментке установчо-кріпильних отворів динамічних головок тирса можуть потрапити внут акустичної системи динаміків, що вкрай не бажано. Після розмітки ВСІХ необхідних отворів для кріплення динаміків і кріплення підсилювача з радіатором динамічні голівкою слід знову упакувати в целофан і пакувальну коробку і лише після цього свердлити необхідні отвори.

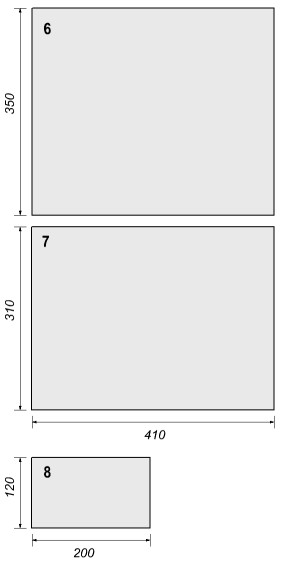

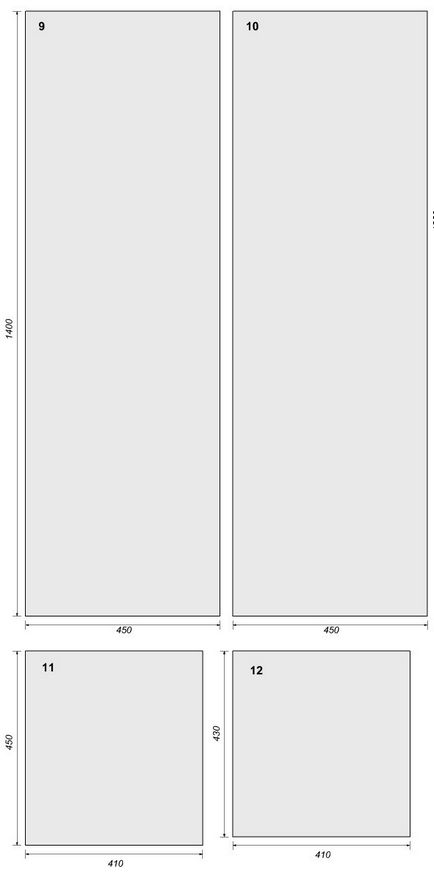

Тепер необхідно вирізати 4 деталі, розміри яких наведені на малюнках 3 і 4. Вони послужать для створення внутрішньої частини рупора.

Малюнок 3 Верхня, нижня і технологічна заготовки для внутрішньої частини рупора.

Малюнок 4 Несуча стінка та збирання внутрішньої частини рупора

Після складання і отримання заготовки, показаної на малюнку 4 справа (збирається так само як і бокс СЧ-ВЧ головок - саморізи 3,5х55 і в місця контактів ДСП між собою щільна піна) заповнювати показаний на малюнку ділянку піною не варто, поки не варто - трохи пізніше. Деталь 8 устанавліется приблизно посередині.

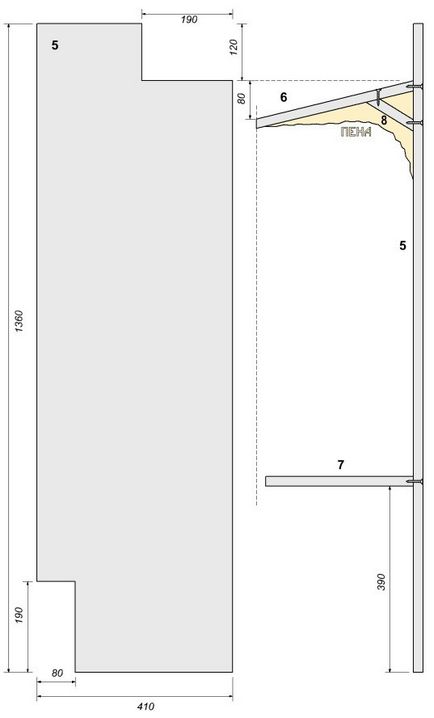

Далі виготовляються чотири заготовки, зображені на малюнку 5. По суті вони будуть служити боковинами, верхеней і нижньою частинами корпусу активної акустичної ситеми.

Малюнок 5 Боковини, верх і низ акустичної ситеми

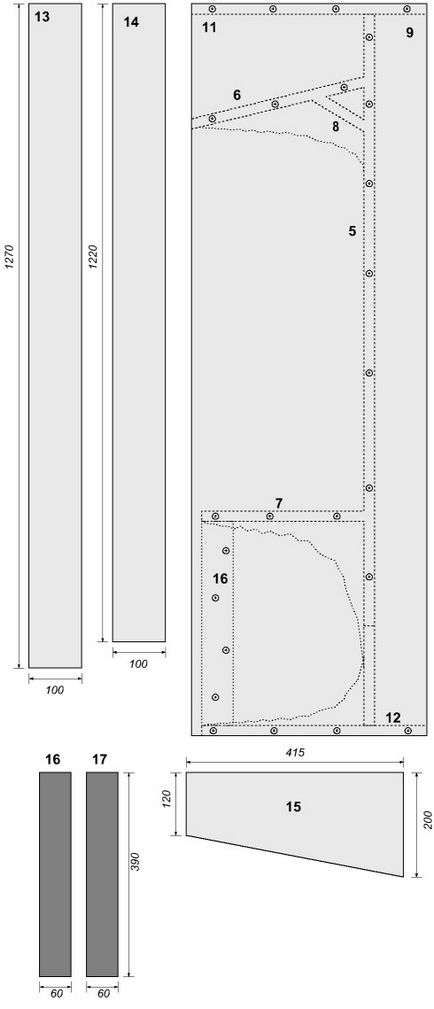

Потім проводитися монтаж внутрішньої частини рупора між боковинами. Головне услоіве при монтажі - деталь 5 повинна знаходитися від краю боковини рівно на ширину деталей 13 і 14, в даному випадку це 100 мм. Сюорка проводитися саморізами. Не забуваємо свердлити отвори, причому для більшої жорсткості в Матеріли через який саморіз проходить наскрізь отвір краще свердлити діаметром 4,2 мм, а ось куди саморіз буде закручуватися тільки свердлом діаметром 3 мм. На малюнку 6 праворуч ВСЕ отвори в детале 9 діаметром 4,2 мм, а в торцях заготовки 11, 12, 6, 5, 7, 16 ВСЕ отвори діаметром 3 мм. Місця контатка ДСП між собою промазуємо щільною піною.

Після закріплення внутрішньої частини рупора до боковин активної акустичної системи, установнкі верхньої деталі 11 і ніженіе деталі 12, встановивши додаткові накладки 16 і 17 приступають до складання самого рупора. Для цього будуть потрібні деталі 13 і 14 (рисунок 6), а так само задня стінка (малюнок 7).

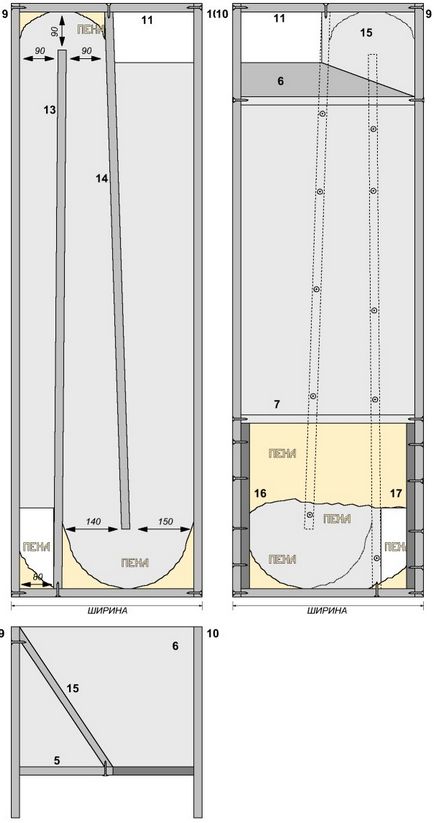

Після складання внутрішньої частини рупора і боковин, установки деталі 15 кут між детелей 5 і деталлю 6 заповнюється піною, причому починаючи з точки з'єднання деталей 5 і 6 піна щільна, потім середня і верхній шар з робиться з пухкої піни. Таким чином неоднорідність піни повністю виключає резонансні ефекти "козирка" 6 і більше щільно з'єднує його з деталлю 5.

Перед установкою деталі 11 (верхня кришка) вийшла ємність між деталями 9, 15, 5 (рис 8) заполняютя на половину пухкої піною і тільки після цього встановлюють деталь 11. У міру збільшення свого обсягу піна або повністю, або майже повністю заповнить цей бокс.

Точно так же заповнюється бокс, вийшов між деталями 7, 5 і 12 - з кута проливаються щільною піною, другий шар - середньої і верхній - максимально пухкої. Утворені напливи і нерівності обрізати не слід, вони досить гладкі і свистячих призвуків давати не будуть, а ось нерівності повністю виключати ймовірність виникнення стоячих хвиль.

Малюнок 6 Перегородки рупора (13, 14) і додаткові накладки (16,17), верхній розтруб (17) і монтаж внутрішньої частини рупора до боковин.

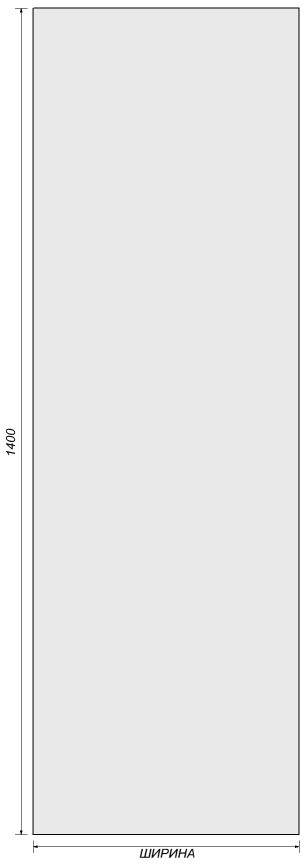

Малюнок 7 Задня стінка акустичної ситеми.

Далі проводитися установка деталей 13 і 14 з кріпленням, але перед цим необхідно торець верхенй частини деталі 13 і нижньої частини 14 скруглить (на малюнку вони незграбні, а повинні бути круглі. Цей для рупора хоч і не дуже принципово, але краще все таки зробити. зробити це можна спеціальним шліфувальним кругом для "болгарки" - на коло наклеєними багато смужок наждачного паперу, причому є як з великої наждачним папером, так і з дрібної. Краще взяти з великої - на великих оборотах, не сильно натискаючи можна отримати досить гладку поверх заокруглення.

Деталі 13 і 14 кріпляться до деталі 5 за допомогою саморізів 3,5х55. Далі задня кришка (рис 7) обмотується целофаном з таким розрахунком, що целофан вийшов з внутрішньої сторони кришки і кришка кріпитися до корпусу за допомогою саморізів 3,5х55, але не повністю, а тільки верхня і нижня частини корпусу. Як тільки всі отвори будуть просвердлені кришка знімається і кути поворотів рупора заповнюються щільною піною першим шаром, потім середньої піною.

Спочатку краще залити нижню частину, кути між деталями 13-12-10, прикріпити задню крушку і дати піні застигнути, потім корпус акустичної системи перевертають, знімають задню кришку і заповнюють кути між деталями 9-11-14 і знову закривають задню кришку. Після застигання піни задню кришку знову приймають і видаляють з неї цілуватися, який охороняв кришку від прилипання до піні, залитої в кути поворотів рупора. Застиглої піні за допомогою канцелярського різака надають приблизну форму чверть кола, тобто обрізають надлишки піни до отримання посвідки на малюнку 8.

Далі слід просвердлити в задній стінці отвори під установку роз'єму лінійного входу і роз'єму підключення до мережі 220 і роз'єму дроти лінійного входу і кабелю. На рсінке 9 показаний приклад кріплення провдена лінійного входу, ктороий повинен мати екранірующію оплетку і чим щільніше, тим краще.

Малюнок 8 Виготовлення перегородок і заокруглень рупора.

Після цього слід закріпити задню стінку, промазав торці дотичних з нею деталей корпусу щільною піною. І ось тепер задня стінка закрепяеться повністю - по перімерту і до перегородок рупора (рисунок 9, зліва)

Далі або з більш плонтного ДСП, лидо з фанери вирізається лист розміром 410х430 мм, яка буде служити для крпеленія низькочастотної динамічної головки акустичної системи. В середині електролобзиком вирізується коло за шаблоном, наявними на пакувальній коробці динамічної головки і сревляться місця отворів для саморізів.

Після цього колонка збирається остаточно і всі нерівності і не стикування деталей між собою задираються кругом з наждачним папером, встановленим в болгарку. Так само слід просвердлити в боковинах корпусу отвори для кріплення СЧ-ВЧ боксу. Після цього бокс під СЧ-ВЧ і лист під НЧ голівку витягуються і корпус обклеюється акустичною тканиною, причому тканиною обклеюється і внутрішня частина рупора, особливу увагу слід обклеювання боковин зсередини, оскільки саме цей матеріал буде служити ізолятором звукових коливань усередині боксу.

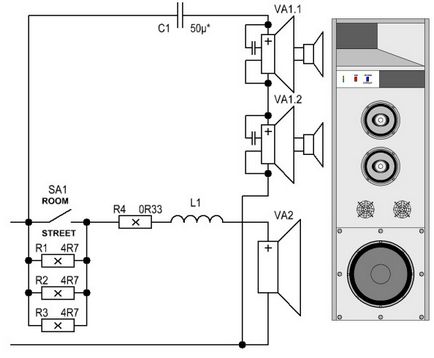

Після обклеювання та висихання акустичної тканини на задню стінку боксу СЧ-ВЧ діапазону встановлюється блок підсилювача потужності з джерелом живлення, всередині боксу будь-яким способок кріпитися розділовий конденсатор приблизно на 50 мкФ, причому бажано МБМ, але вони зараз довоьно рідкісні, тому можна з'єднати паралельно 10 штук конденсатров на 4,7 мкФ, або 5 штук по 10 мкФ. Напруга має бути не менше 100 В.

На дні НЧ боксу любум способом кріпитися розділова індуктивність, намотана на оправці діаметром 20 мм і містить шару по 20 витків дроту діатметром 1 мм для потужності 150 Вт, 1,5 мм для потужності до 300 Вт і 2 mm для потужності до 600 Вт. Провід краще використовувати в слюдяною або стекловолоконной ізоляції. Після намотування котушку необхідно "пофарбувати" Епоксид клеєм.

Малюнок 9 Остаточне складання корпусу активної акустичної системи.

Далі збирається принципова схема наведена на малюнку 10. перемикач режимів "КІМНАТА-ВУЛИЦЯ", індікатр вихідної потужності, якщо такий мається і мережевий вимикач встановлюються на будь-якому листовому матеріалі - стеклотекстолите, фанері, аркуші ДВП, пластмасі. Необхідно лише жорстко закріпити цю панель до боксу СЧ-ВЧ головок, щоб при демонтажі цього боксу ці органи управління та індикації залишалися підключеними до блоку підсилювача і не загороджували більше половини пполучівшегося вікна між розтрубом рупора і боксом СЧ-ВЧ динаміків, поскоьку це утруднить циркуляцію повітря і викличе перегрів радіатора підсилювача потужності.

Малюнок 10 Принципова схема акутівной акустичної системи і приблизний зовнішній вигляд.

Ну ось власне і все - Ви самостійно зібрали корпус рупорної активної акустичної системи, потужність якої залежить лише від використовуваного матеріалу і встановленого підсилювача потужності.

ВСЕ КРЕСЛЕННЯ В ФОРМАТІ SPL МОЖНА СКАЧАТИ ТУТ. ВІДКРИВАЮТЬСЯ ПРОГРАМОЮ SPLAN 6, ЯКУ МОЖНА СКАЧАТИ ТУТ. Надрукованих КРЕСЛЕНЬ З ЦІЄЇ ПРОГРАМИ отримує КРЕСЛЕННЯ В МАСШТАБІ 1:10. Так що можна міряти лінійкою і переносити на матеріал, є наслiдком яких то незрозумілостей з розмірами.

ПРИМІТКА.

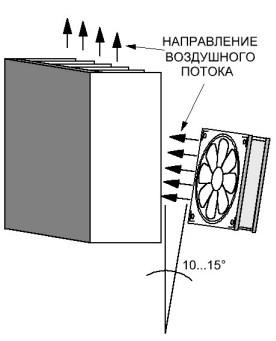

При установці вентиляторів безпосередньо на радіатори слід їх встанавлівать не паралельно радіатора, а використовуючи шайби, стійки і т.д. трохи нахилити їх у вертикальній площині, на 10. 15 °, таким чином, щоб повітряний потік пройшовши крізь ребра радіатора йшов вгору. Таким чином виникне циркуляція вохдуха всередині ситеми і нагрівання повітря буде виключений (рис 11).

Малюнок 11 - орентации вентилятора щодо радіатора підсилювача потужності.

Нижні отвори деталі 1, призначені для установки вентиляторів, краще робити не круглими, а зробити одне прямокутне висотою 80 мм і шириною 200. 250 мм.

Якщо ні чого не зрозуміло, то дивись