Абразиви для шліфування, ортопедична стоматологія

Основними характеристиками абразивного матеріалу є:

- 1) твердість, міцність і в'язкість;

- 2) форма абразивного зерна;

- 3) абразивна здатність;

- 4) зернистість.

Твердістю називається здатність матеріалу чинити опір проникненню в нього іншого, яке не отримує залишкових деформацій тіла. Основною вимогою, що пред'являються до абразивного матеріалу, є висока твердість, так як саме це дає здатність одному тілу обробляти (шліфувати) поверхню іншого, менш твердого. Твердість абразиву характеризується його місцем за шкалою твердості Мооса. Наприклад, твердість алмазу по безрозмірною десятибальною шкалою Мооса дорівнює 10 (найвища твердість). Твердість корунду 9. шліфують якості абразивного матеріалу залежать не тільки від його твердості, але і від міцності - здатності сприймати без руйнування удари і зусилля, які відчувають абразивом при шліфуванні. Очевидно, твердість абразивного матеріалу повинна поєднуватися з певною міцністю і крихкістю його.

Крихкість - це здатність руйнуватися під дією зовнішніх сил швидкозмінних величини (ударних сил). На відміну від вузьких тендітні тіла мають межу міцності нижче межі текучості. Абразивні матеріали повинні зберігати твердість при високих температурах, що розвиваються в процесі шліфування. Крихкість абразивних зерен грає важливу роль в збереженні абразивної (шліфувальної) здібності. При поломці абразивного зерна утворюється новий гострий ріжучий край. При недостатній крихкості зерна не ламаються, а сточуючи, закругляются, абразивний інструмент забруднюється ( «засаливается») і втрачає шліфують здатність. М'які матеріали не завжди швидко сточуються абразивами і внаслідок цього можуть мати гарний опір абразивного впливу. Наприклад, чисте золото слабо піддається стиранню абразивом, так як в м'якому матеріалі абразивні частинки зрізають у вигляді стружки трохи металу, а основну масу розчавлюють з боків, утворюючи подряпини.

Крім твердості абразивного матеріалу, існує поняття «твердість» абразивного інструменту. Це опірність в зв'язці виривання абразивних зерен з поверхні інструменту під впливом зовнішніх сил. У правильно обраному колі зв'язка утримує абразивні матеріали зерна тільки до їх затуплення, після чого тупі зерна повинні фарбуватися (розщеплюватися) або ж їх слід видалити правкою. При шліфуванні твердих металів абразивні зерна затупляются швидше, тому оновлення робочої поверхні круга повинно відбуватися інтенсивніше. У зв'язку з цим, наприклад, загартовані стали обробляють менш твердими колами, ніж стали незагартовані. Кольорові метали і метали (бронза, латунь, мідь, алюміній і ін.) Обробляють менш твердими колами, ніж сталь. Втрата працездатності кола може відбутися не тільки в результаті його затуплення, що викликається округленням вершин, але і забивання його пір стружкою і іншими відходами шліфування ( «засолювання»), що найчастіше спостерігається при шліфуванні досить пластичних (м'яких) металів. До таких металів відносять мідь, алюміній, легкоплавкий сплав, шліфування яких виробляють м'якими колами.

Важливо правильно вибрати шліфувальний інструмент. Якщо коло занадто твердий, то при шліфуванні обробляється деталь швидко нагрівається, коло затупляется і перестає різати. Якщо ж коло занадто м'який, то він ріже продуктивно, але швидко зношується. Іноді для підвищення твердості керамічних кіл їх просочують бакелітом.

Форма абразивних зерен. Штучні і природні абразивні матеріали подрібнюються на спеціальних дробарках в зерна різної величини. Процес дроблення не може забезпечити правильної геометричної форми окремих абразивних зерен. Вивчення абразивних зерен різної зернистості за допомогою мікроскопа дозволило зробити наступні основні висновки:

- 1) абразивні зерна є многогранником неправильної форми, ріжучий, що дряпає елемент абразивного зерна має, як правило, пірамідальну форму;

- 2) кожен ріжучий, дряпає елемент абразивного зерна має округленої вершину, причому зазвичай у більших абразивних зерен радіуси заокруглень вершин більше.

Зерно може мати приблизно рівні висоту, ширину і товщину (ізометрична форма) або мечовидним і пластинчасту форму, що визначається природою абразивного матеріалу і ступенем подрібнення вихідного зерна. Форма зерна повинна бути ближче до ізометричної, так як зерна мечевидной і пластинчастої форми не мають достатню міцність. Додатковою обробкою абразивного матеріалу в апаратах, подібних по влаштуванню з піскоструминної установкою, покращують форму зерна. Після обробки зерна набувають форму, близьку до ізометричної.

Абразивна здатність характеризується кількістю матеріалу, що знімається до затуплення зерен і, крім фізичних властивостей матеріалу, значною мірою залежить від стану поверхні абразивного зерна. За абразивним властивостями абразиви розташовуються в наступному порядку: алмаз, корунд, електрокорунд, природний корунд, наждак, гранат, кварц.

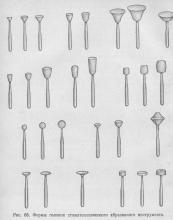

Абразивний інструмент - інструмент, призначений для механічної обробки поверхні (виріб, поверхня пломби і ін.). До абразивним інструментів відносяться шліфувальні круги (рис. 65), різної форми головки спеціального стоматологічного абразивного інструменту (рис. 66), бруски, олівці та ін. Важливою властивістю абразивного інструменту є його здатність до часткового або повного самозатачіванію. Відновлення ріжучої здатності пояснюється тим, що при затуплении абразивних зерен зростає зусилля різання і зерна руйнуються або фарбували, причому оголюються гострі ріжучі кромки інших зерен, що знаходяться під ними. При цьому ріжуча здатність відновлюється до початкової. При частковому самозатачіванію лише невелика частина затупившихся зерен фарбували або руйнується повністю, ріжуча здатність відновлюється лише частково і абразивний інструмент поступово втрачає ріжучу здатність. Структура абразивних інструментів визначається числом і розмірами пор. Абразивні інструменти характеризують:

- 1) родом абразивного матеріалу (Е - електрокорунд, Е - корунд природний, КЧ - карборунд чорний, КЗ - карборунд зелений і т. Д.);

- 2) номером зернистості (від № 10 до 320 - порошки, від № 28 до 45 - мікропорошки);

- 3) класом твердості (ЧС - надзвичайно м'який, ВМ - вельми м'який, М - м'який, СМ - среднемягкій, С - середній, СТ-среднетвердий, Т - твердий, ВТ - вельми твердий, ЧТ - надзвичайно твердий);

- 4) родом зв'язки (К - керамічна, Б - бакелітова, В - вулканітова, С - силікатна);

- 5) структурою (від 0 до № 12).

Сполучні матеріали. Призначення зв'язуючих матеріалів полягає в цементуванні абразивних зерен для отримання інструменту (коло) необхідної конфігурації і розміру. Сполучні матеріали (зв'язки) ділять на неорганічні (керамічна, силікатна, магнезіальних, стеклоцементная) і органічні (вулканітова, бакелітова, акрилова).

Керамічна зв'язка складається з шпату, вогнетривкої (білої) глини і тальку, а також в ряді випадків має добавки інших матеріалів (крейда, кварц і ін.). Цей склад зв'язки дозволяє отримувати кола, які мають різні характеристики, досить високу механічну міцність і застосовуються найбільш широко. Кола на керамічній зв'язці перевершують всі інші по вогнетривкості, хімічної стійкості і не бояться вологи, але тендітні, досить складні у виготовленні і не дозволяють працювати зі швидкостями понад 35 м / с.

Бакелітова зв'язка набула широкого поширення, оскільки володіє високою міцністю, достатньою пружністю і гладкими поверхнями зв'язків, що зменшують теплоутворення при шліфуванні. Це має велике значення для зубо-технічних робіт, при яких необхідний мінімальний нагрів шліфується матеріалу (наприклад, зуба). Недоліком бакелітовій зв'язки є менша міцність зчеплення з абразивними зернами в порівнянні з керамічною зв'язкою, а також втрата міцності при нагріванні понад 180 ° С. Ці кола можуть бути виготовлені з великим діапазоном твердості і зернистості і допускають швидкість шліфування 50-60 м / с.

Вулканітова зв'язка має ще більшою пружністю (еластичністю) і щільністю, ніж бакелитовая. Матеріалом для вулканитовой зв'язки є каучук з добавкою сірки (до 30%), який після змішування з абразивними зернами піддається вулканізації. Кола на вулканитовой зв'язці є незамінними при чистому шліфуванні, коли від кола потрібно не тільки шліфують, але і поліруючий дію. Поліруючий дію цих кіл пояснюється розм'якшенням зв'язки при температурі в робочій зоні близько 150 ° С і видавлювання абразивних зерен в цю размягченную зв'язку. Абразивний інструмент на бакелітовій та вулканітовій зв'язці дуже міцний і дає хороші результати при створенні проміжку між стоять поруч зубами, при шліфуванні канавок і т. Д.

Швидкість. У процесі шліфування швидкість руху абразиву має істотне значення. Чим повільніше рухається абразив, тим більшу стружку знімає зерно абразиву і, отже, тим більше руйнівне зусилля відчуває абразивне зерно. При швидкому русі по поверхні виробу абразив знімає меншу стружку і тому відчуває менший опір, а отже, менше зношується. При однаковій швидкості грубі абразивні частинки знімають більше матеріалу виробу, але залишають більш глибокі подряпини. За швидкість руху абразиву приймають його лінійну швидкість, виражену в метрах в секунду. Оптимальна швидкість абразиву зі збереженням його ефективної абразивної здатності залежить від виду абразивного матеріалу. Для більшості абразивів оптимальна швидкість дорівнює 25-30 м / с. Ця швидкість досяжна тільки в разі використання абразивних кіл великого діаметру на зуботехнічних верстатах, що дають до 3000 об / хв.

Тиск. Абразиви повинні придавлює до оброблюваної поверхні. У порожнині рота не можна застосовувати великий тиск, так як це може привести до поломки інструменту і травмування хворого. Крім того, зайвий тиск призводить до виникнення теплоти тертя, що є небажаним.

Теплові явища при шліфуванні. Процес шліфування (масового дряпання) супроводжується виникненням на оброблюваної поверхні величезного числа високотемпературних вогнищ. Джерелом теплоти при шліфуванні є робота деформування матеріалу і робота зовнішнього тертя абразивних зерен об поверхню металу або іншого оброблюваного матеріалу. Оскільки шліфувальний круг практично нетеплопроводен, а перетин шару, що знімається незначно, що виникає теплота відводиться в масу виробу.

При різанні і дряпанні абразивними зернами поверхневого шару металу можуть відзначатися високі миттєві температури, особливо при шліфуванні твердих матеріалів. Такі температури можуть привести до структурних змін в загартованої сталі, появі опіків (шліфувальні опіком називається місцеву зміну структури поверхневого шару виробу, що шліфується в результаті впливу високих місцевих температур в робочій зоні) і навіть шліфувальних тріщин, т. Е. До зниження механічних властивостей поверхневого шару, головним чином зниження твердості і зносостійкості. Тепловий ефект залежить в основному від швидкості руху абразиву, тиску і гостроти ріжучих граней і зерен абразиву. Підвищення температури треба враховувати при шліфуванні пластмасових базисів, які можуть розм'якшуватися і при цьому деформуватися. Цього можна уникнути, охолоджуючи оброблювані протези водою або обмежуючи інтенсивність шліфування.

Швидкість абразивної операції в порожнині рота треба також обмежувати. Якщо зуб препарують дуже швидко без ефективного охолодження, підвищення температури призводить до пошкодження ніжної тканини зуба. Температура дентину препаріруемого зуба може досягти 200 ° С, причому температура пульпи може підвищитися на 30 ° С, що викликає хворобливі явища. Грубий абразивний інструмент забезпечує швидке шліфування і залишає глибокі подряпини, невеликий - більш повільне шліфування і більш гладку поверхню. Висока лінійна швидкість призводить до швидкого процесу шліфування, значного підвищення температури, невеликого зносу абразивного матеріалу, помірно гладкій поверхні, низька лінійна швидкість - до повільного процесу шліфування, невеликого підвищення температури, зносу абразивного матеріалу або викришування його з сполучного речовини і до більш глибоких подряпин.

Виходячи з викладеного, при шліфуванні зуботехнічних виробів необхідно дотримуватися таких умов:

- 1) підбирати зернистість абразивного інструменту в залежності від кількості видаляється матеріалу;

- 2) застосовувати помірно високу швидкість обертання абразивного інструменту;

- 3) використовувати відповідне охолодження.

Майже всі зуботехнічні абразивні матеріали застосовуються при ефективності нижче максимальної. Однак це не є недоліком, так як в зуботехнічній практиці швидкість шліфування обмежується виділенням тепла.